自動車館(トヨタ産業技術記念館)の見どころ完全ガイド

トヨタ産業技術記念館の自動車館は、トヨタの自動車づくりの歴史を知ったり、車の仕組みについて学ぶことができたり、自動車工場で使わている機械を見ることができる展示場です。機械はボタンを押して動かせるものがたくさんあります。また創業当時に製造していた車から最新の車まで色々な種類の自動車が展示されています。この記事では自動車館の見どころについて解説します。

なおトヨタ産業技術記念館全体に関する解説記事については「トヨタ産業技術記念館 (愛知県) の見どころとアクセス方法」を参照されてください。

(Last modified: )

Table of contents

自動車事業の始まり

自動車館への入口は南出口付近にあります。繊維機械館から自動車館への通路を通ってきた場合も同じ入口があります。(なお自動車館の出口もすぐ近くにあります)

トヨタ自動車の創業者は、豊田佐吉の長男である豊田喜一郎です。小型ガソリンエンジンの試作を通じて、自動車の研究を密かに開始、その後 1933/09/01 に社内に自動車部を開設しました。

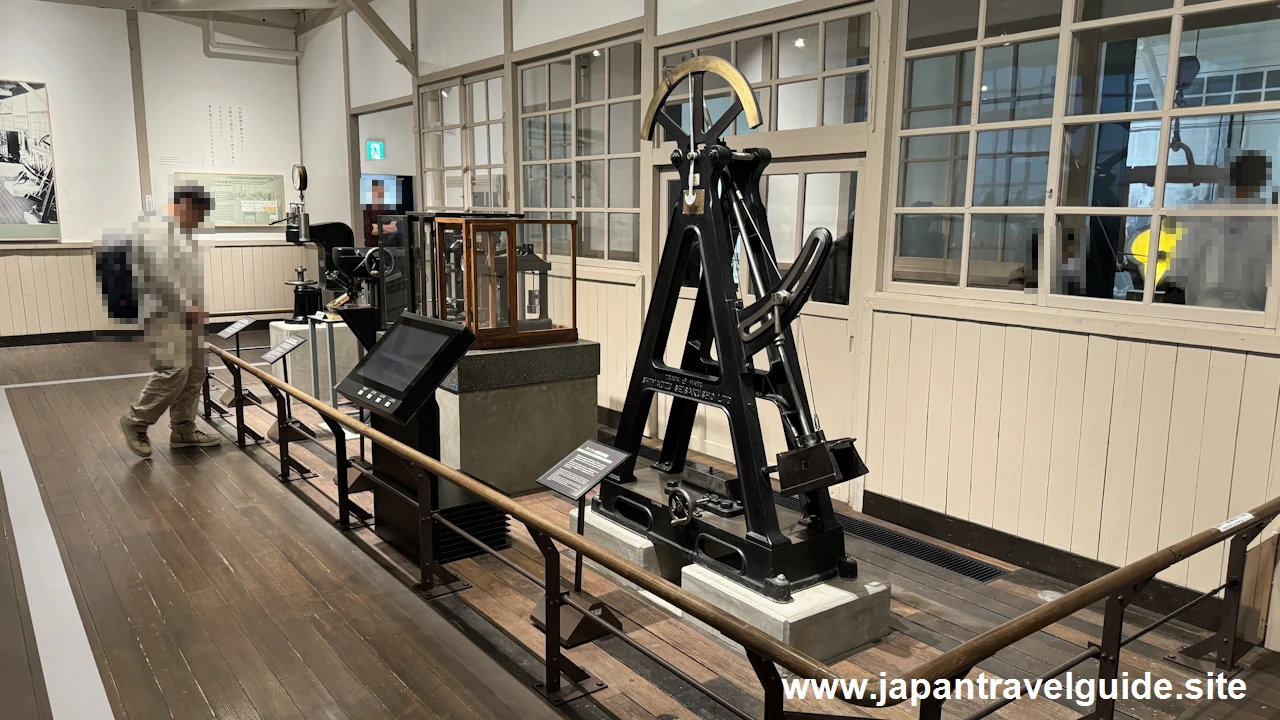

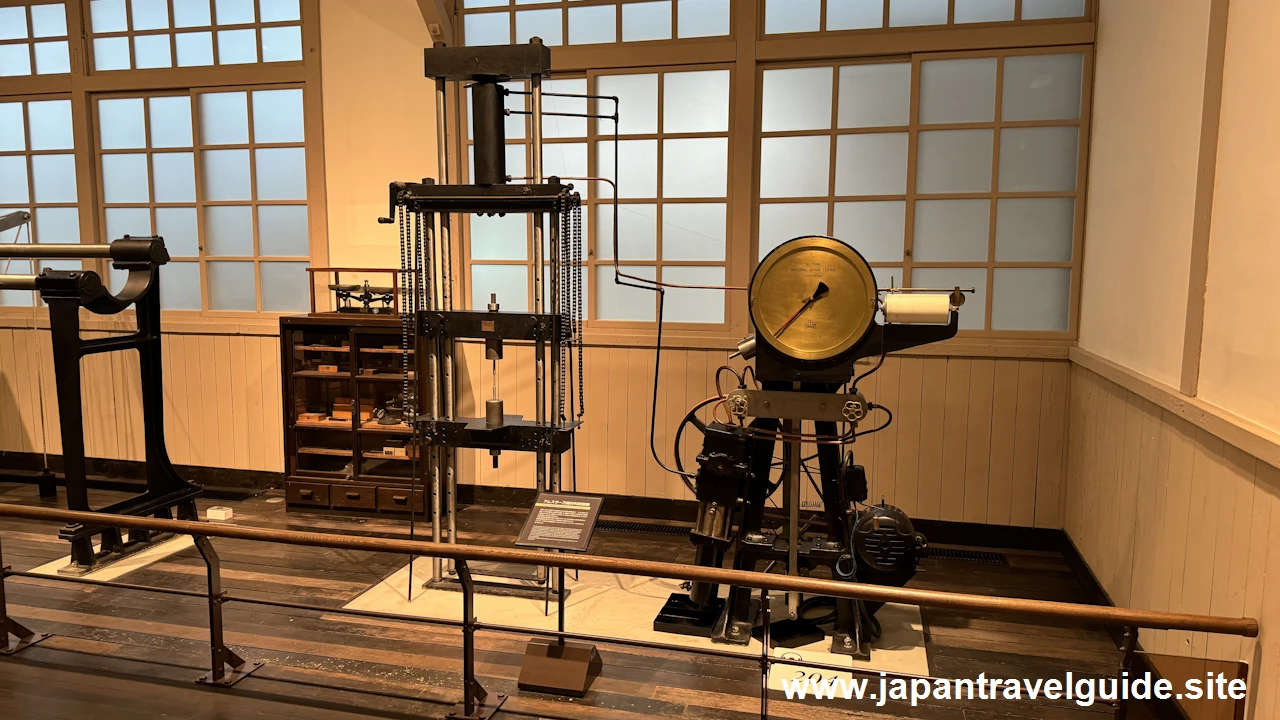

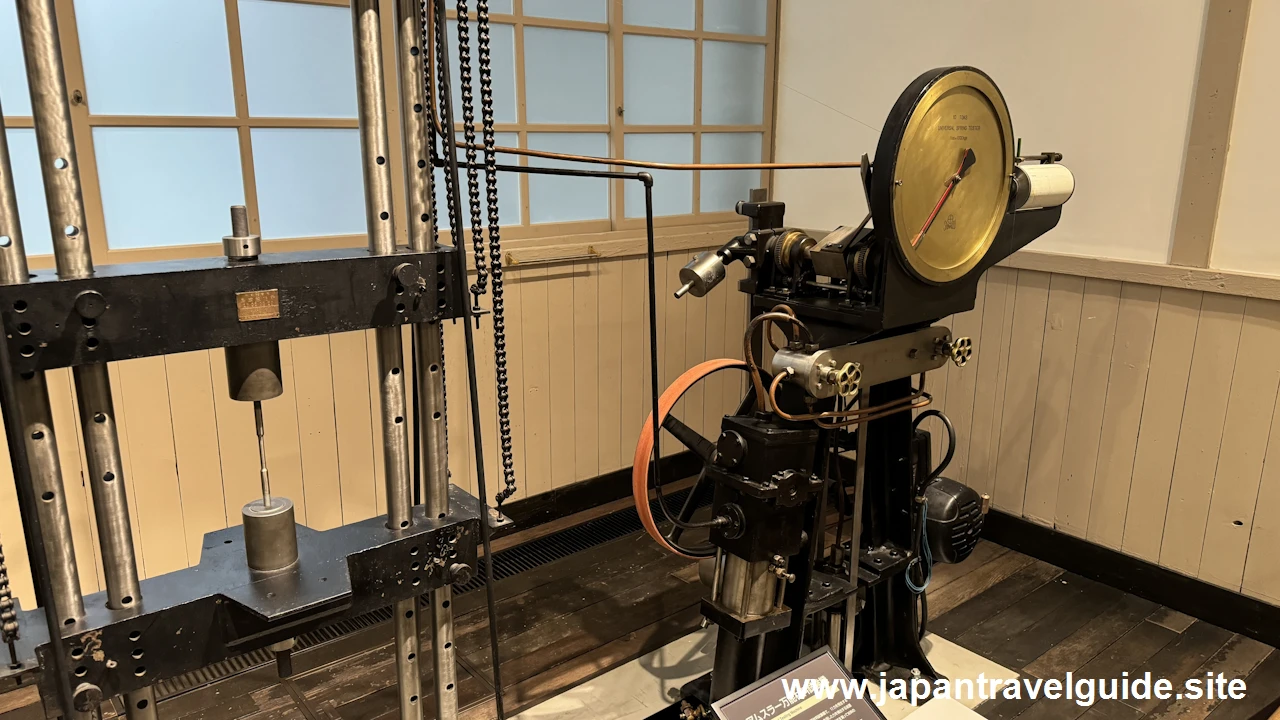

材料試験室

材料試験室は、自動車用鉄鋼材料の安定供給を目標に、材料の研究を行うための最新機器を揃えた部屋です。

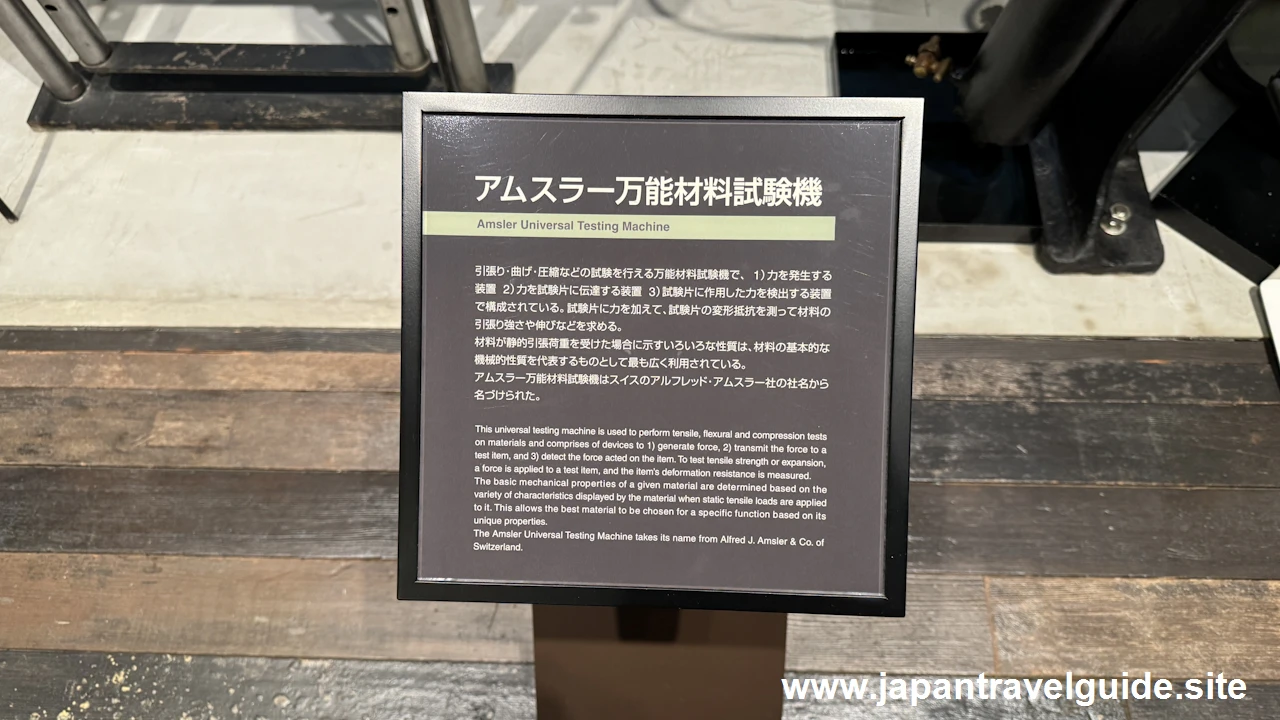

アムスラー万能材料試験機 / Amsler Universal Testing Machine です。引張り、曲げ、圧縮などの試験ができる万能材料試験機です。

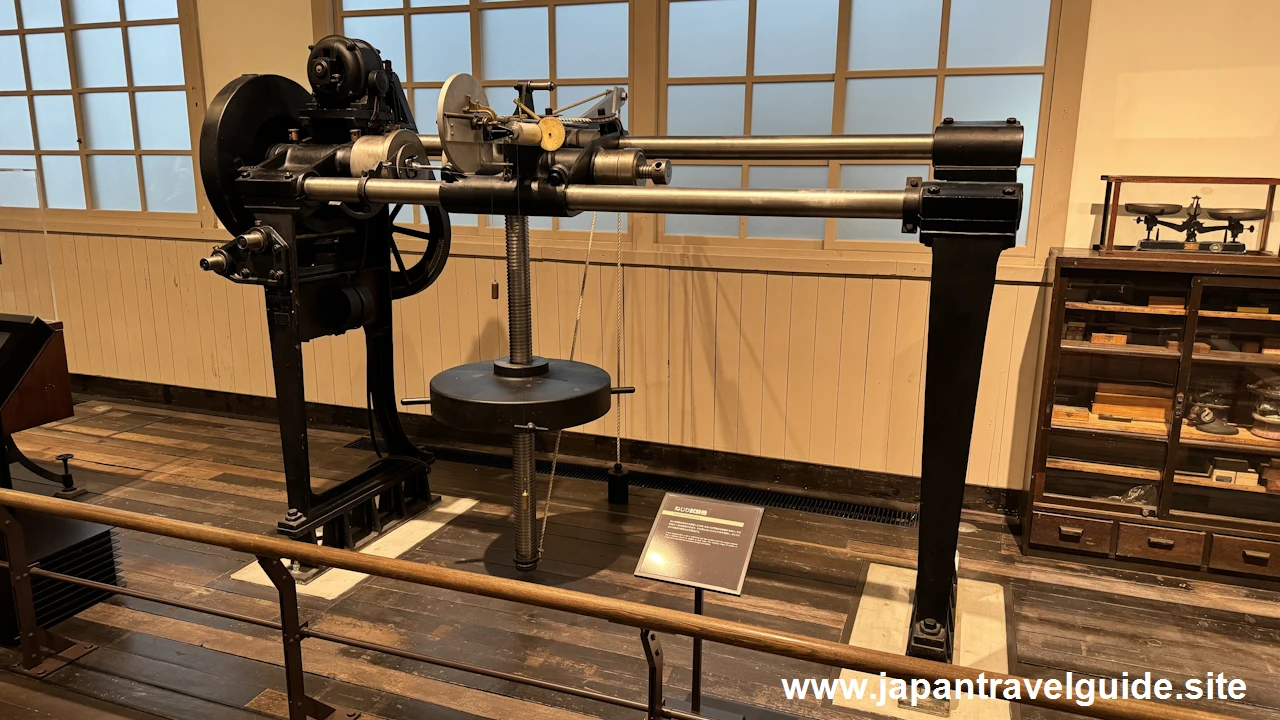

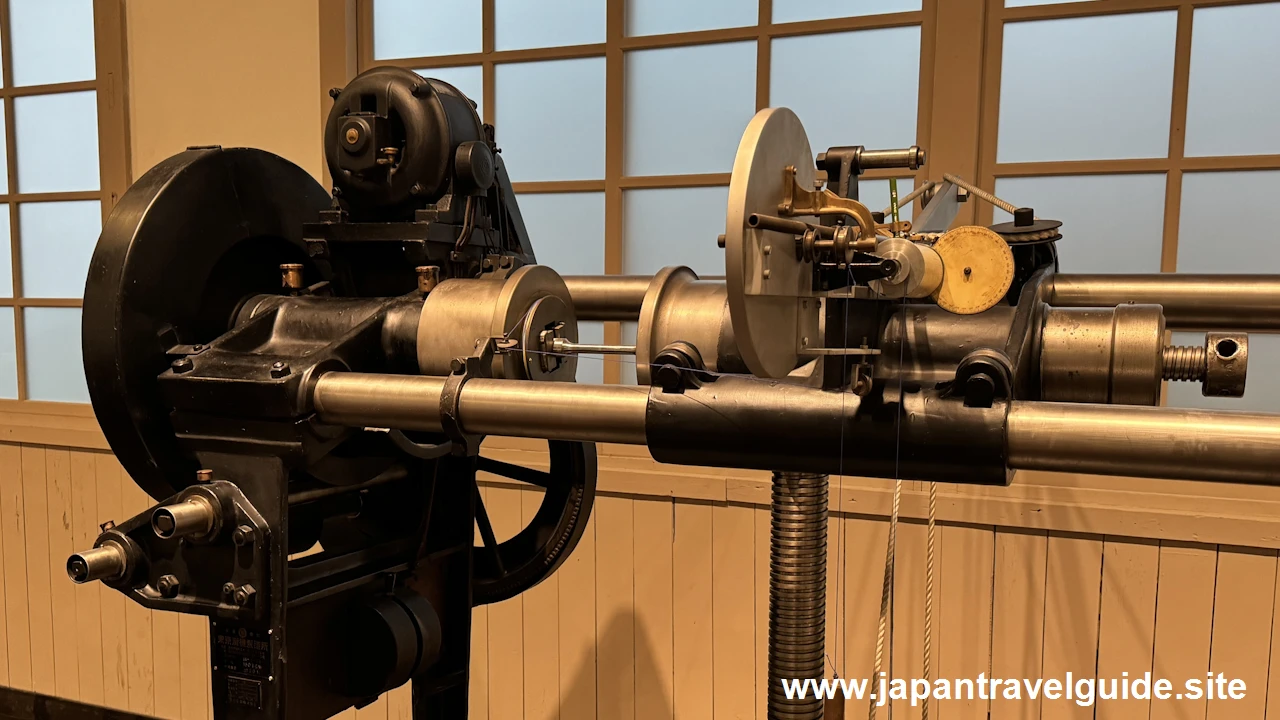

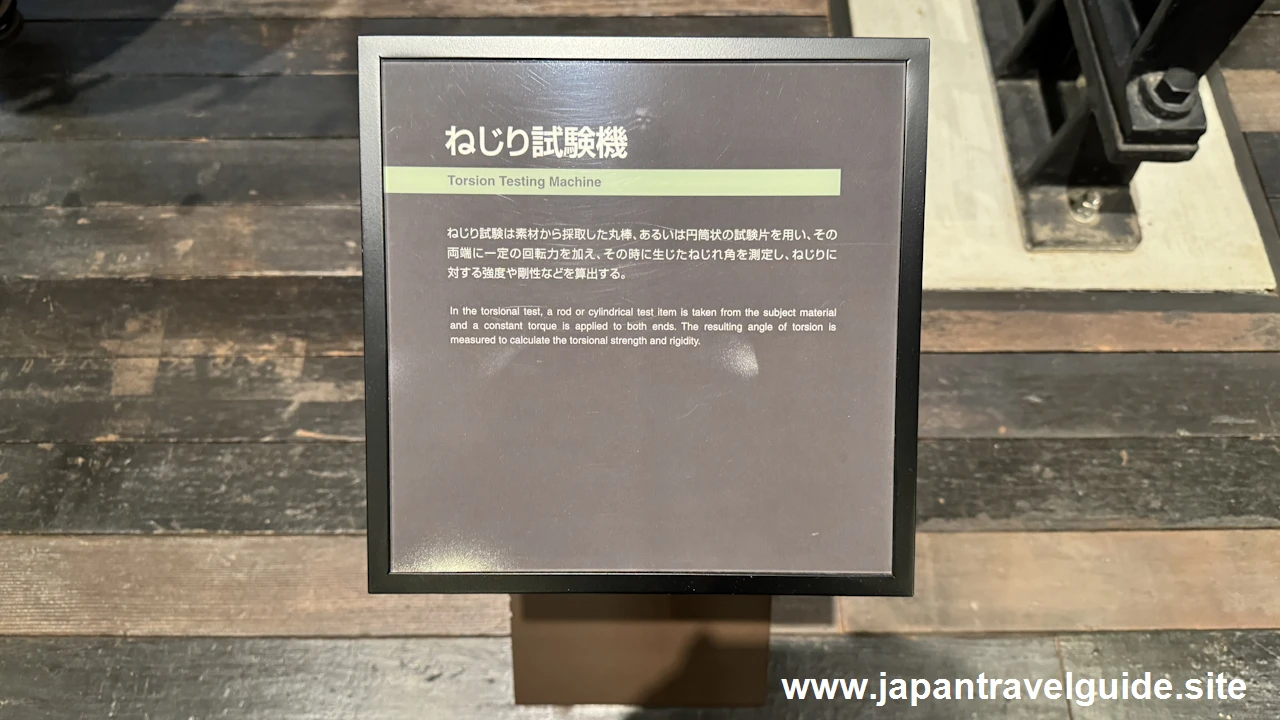

ねじり試験機 / Torsion Testing Machine です。素材から採取した丸棒や試験片を使い、ねじりに対する経堂や剛性などを算出します。

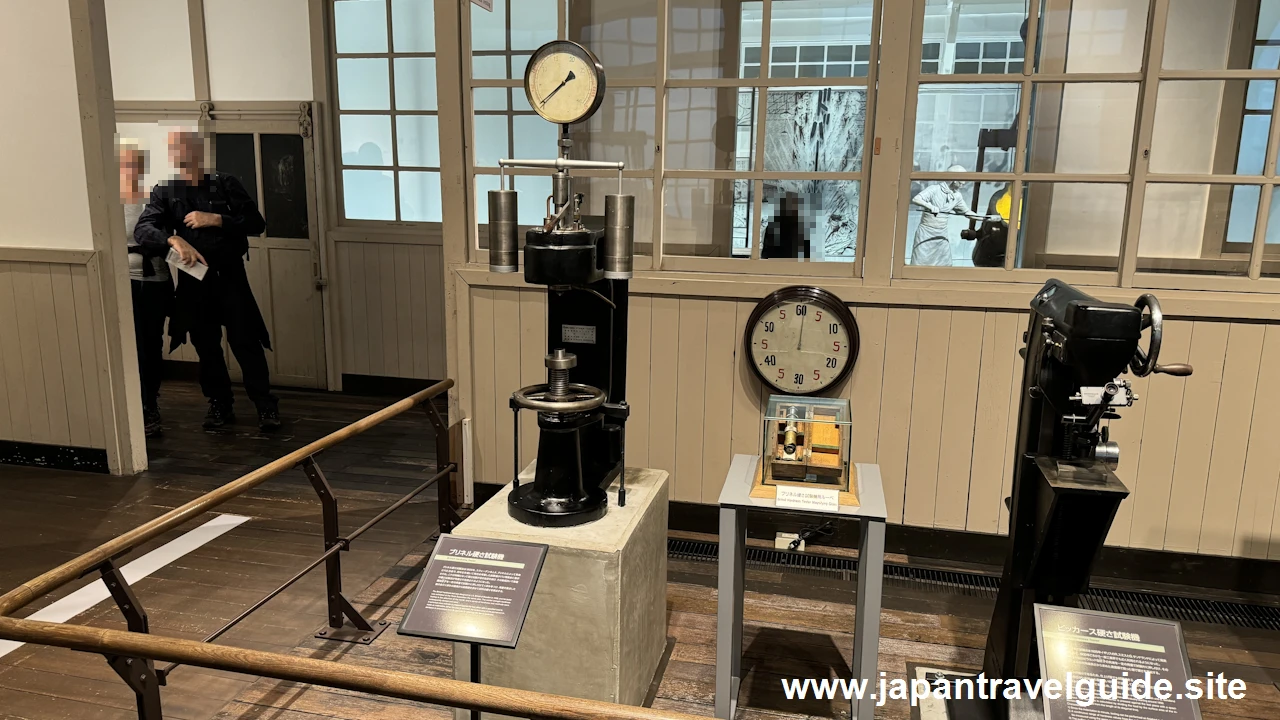

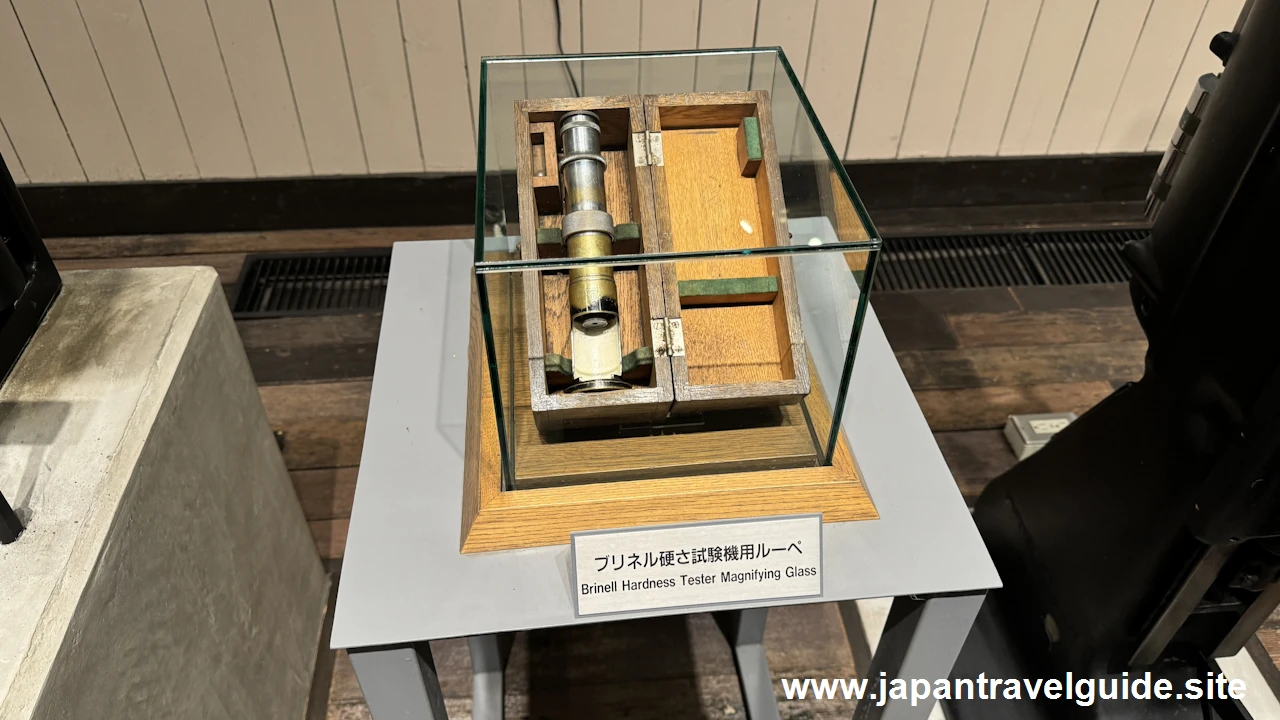

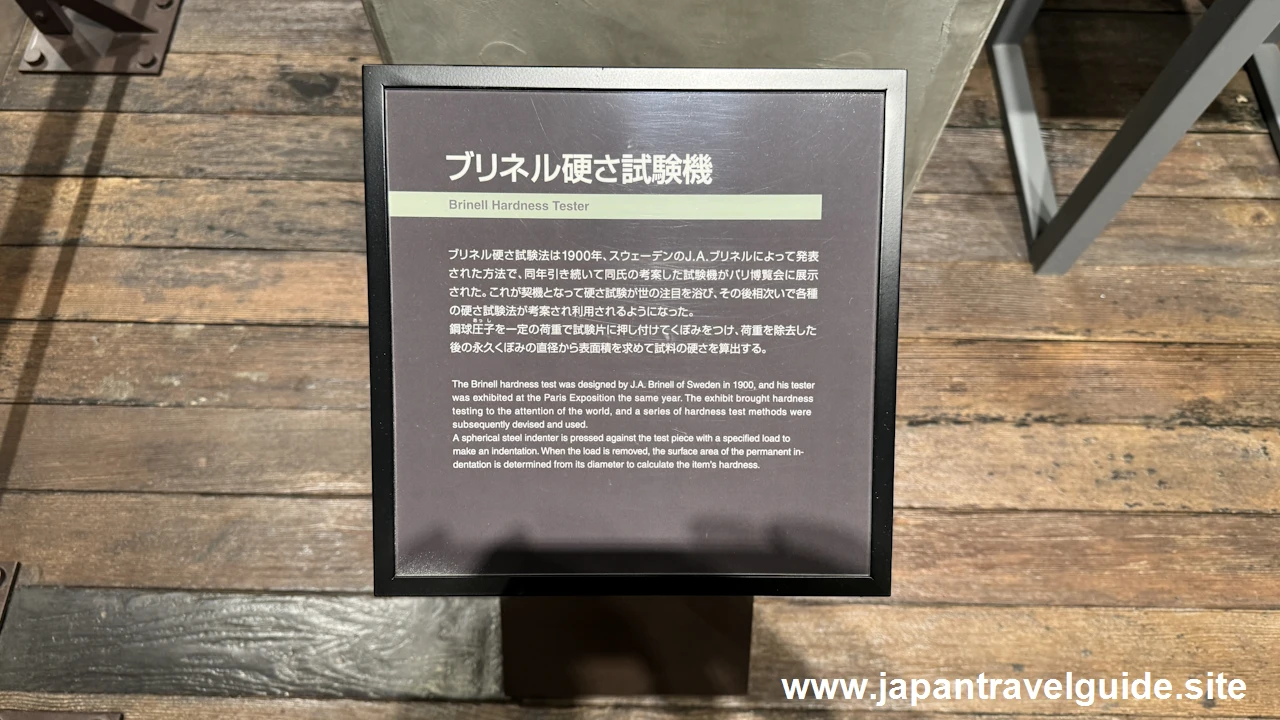

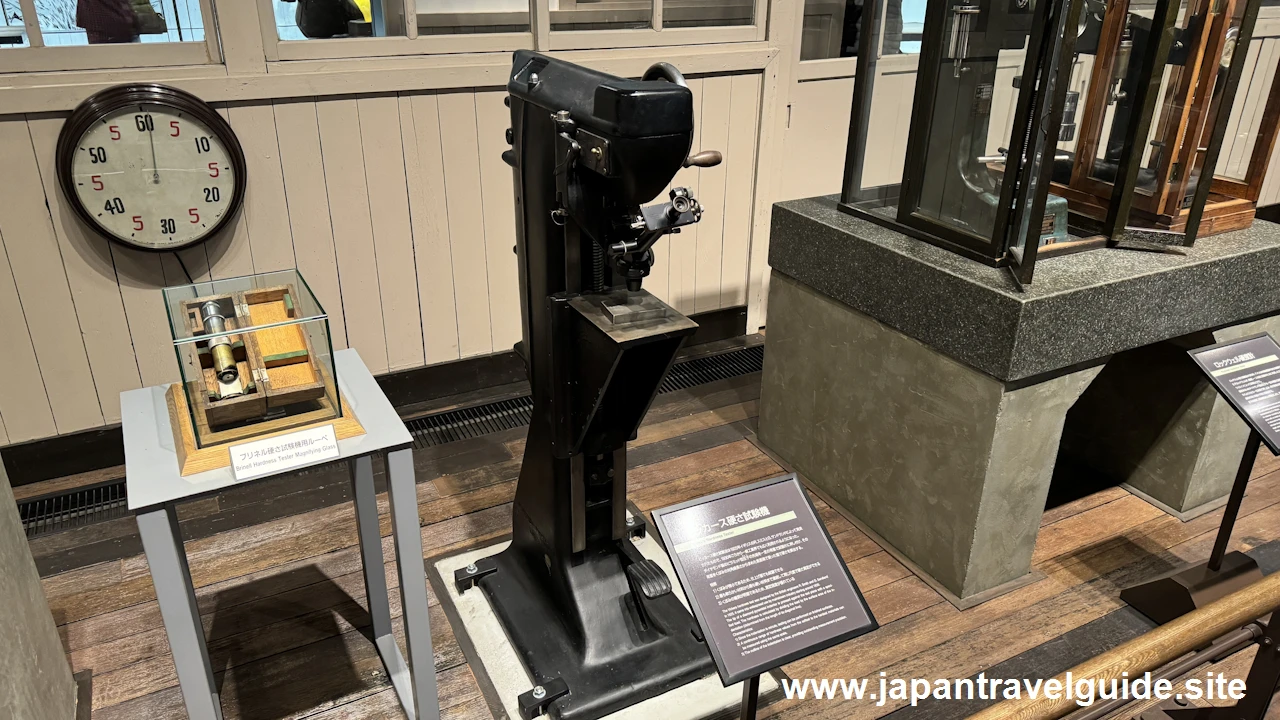

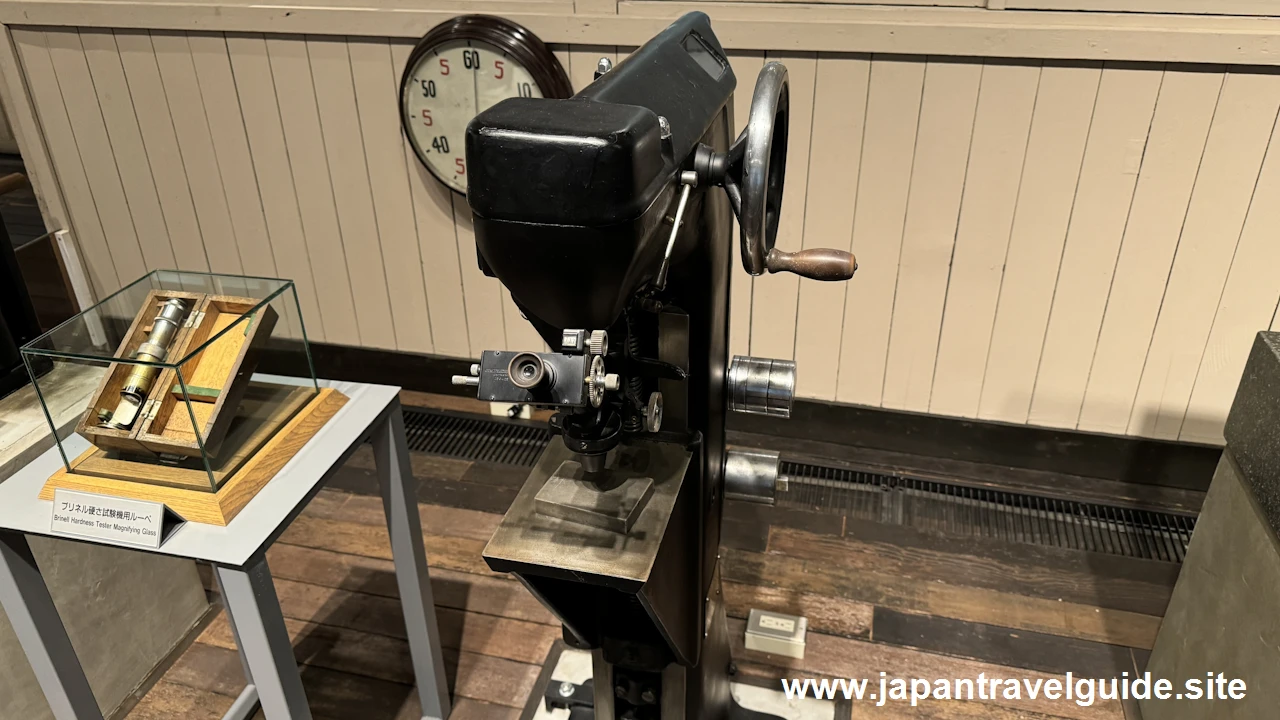

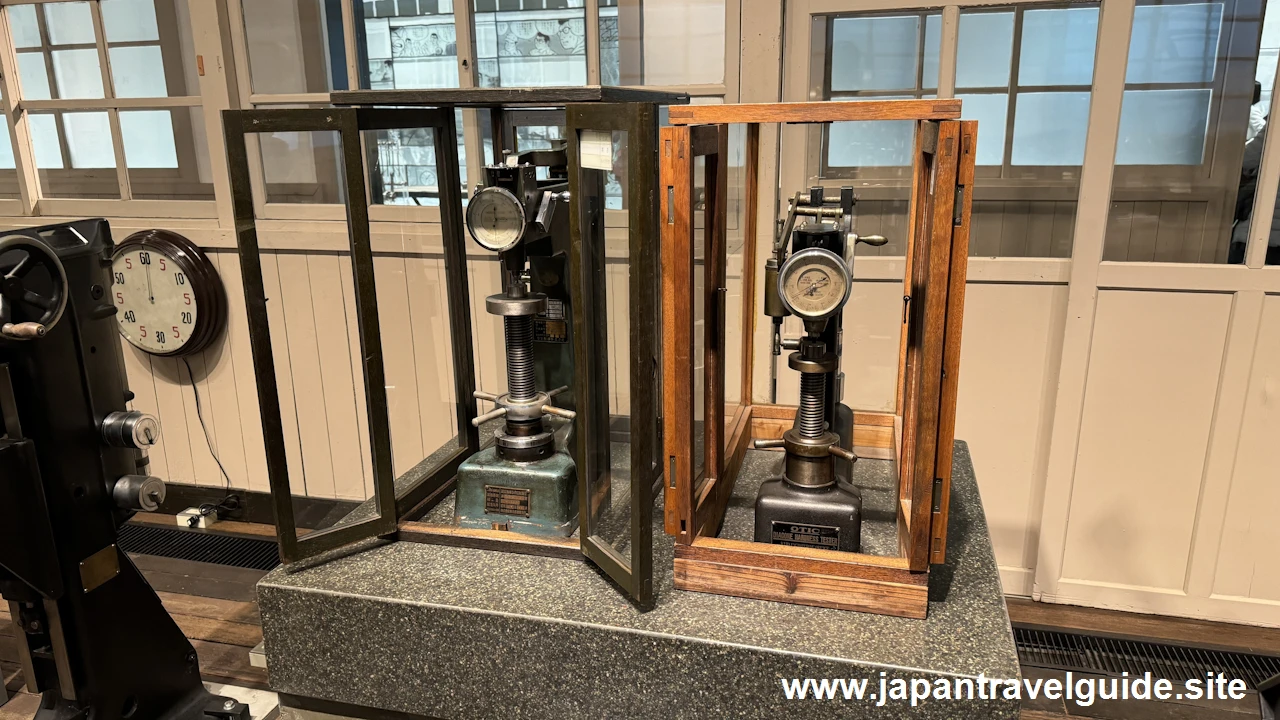

ブリネル硬さ試験機 / Brinell Hardness Tester です。鋼球圧子を押し付けてくぼみを作ることで試料の硬さを算出します。

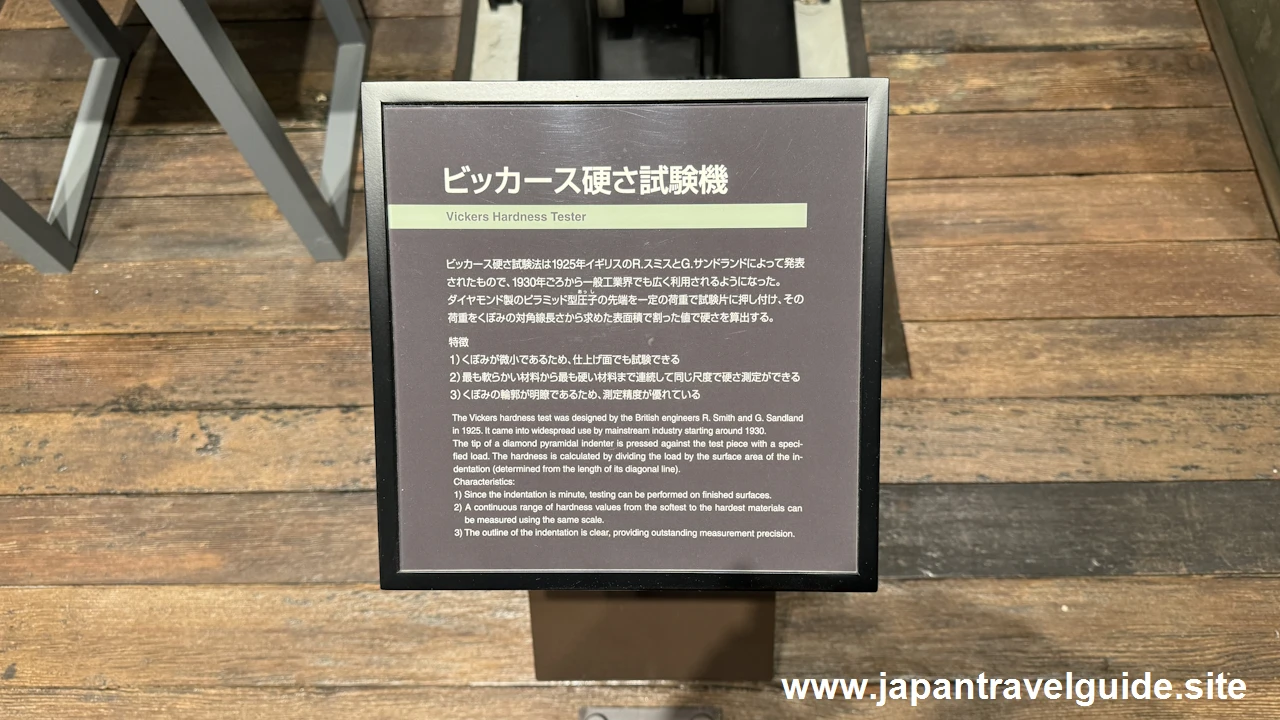

ビッカース硬さ試験機 / Vickers Hardness Tester です。ダイヤモンド製のピラミッド型圧子の先端を押し付けることで試料の硬さを算出します。

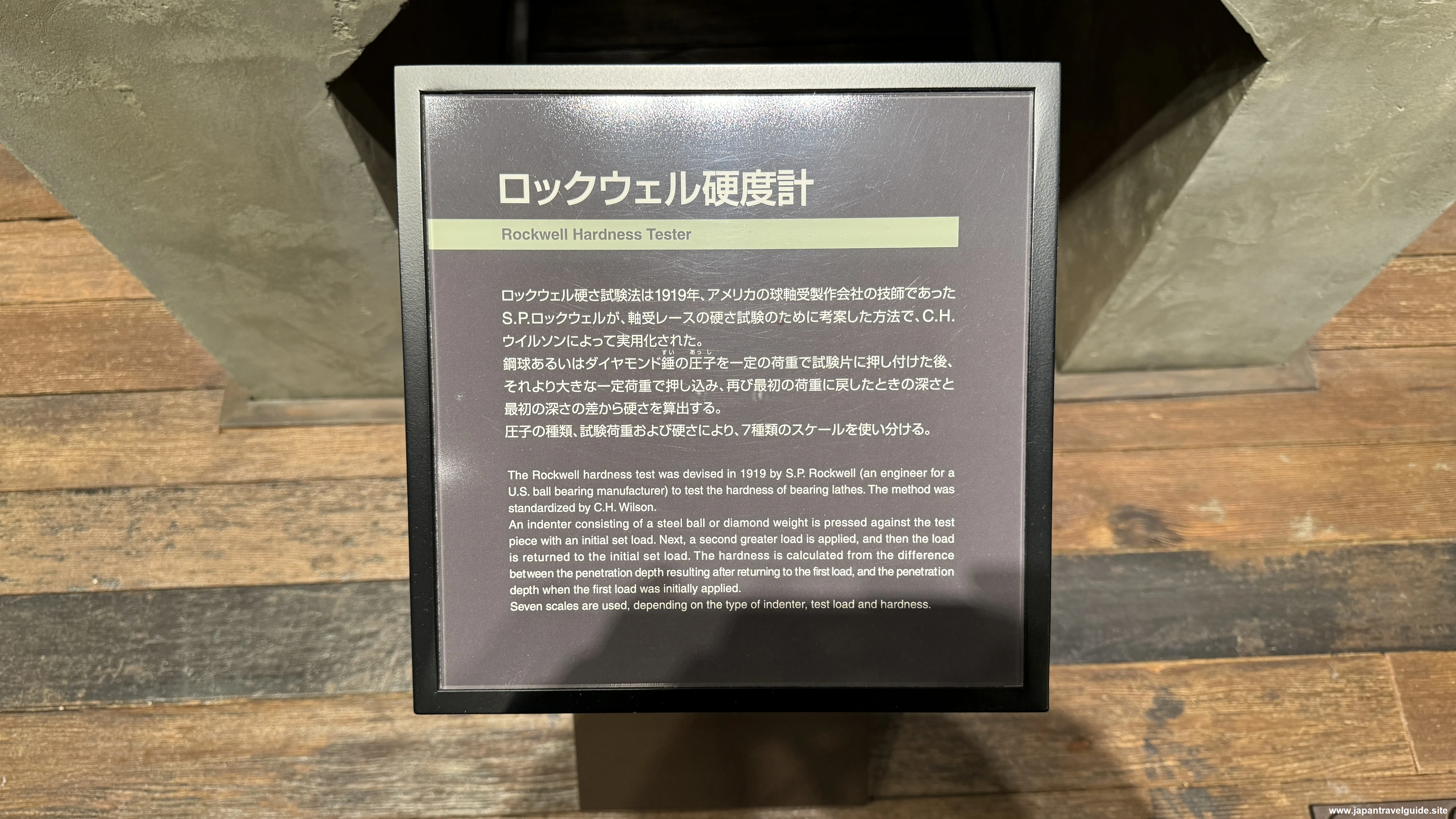

ロックウェル硬度計 / Rockwell Hardness Tester です。鋼球またはダイヤモンド錘の圧子の先端を押し付けることで試料の硬さを算出します。

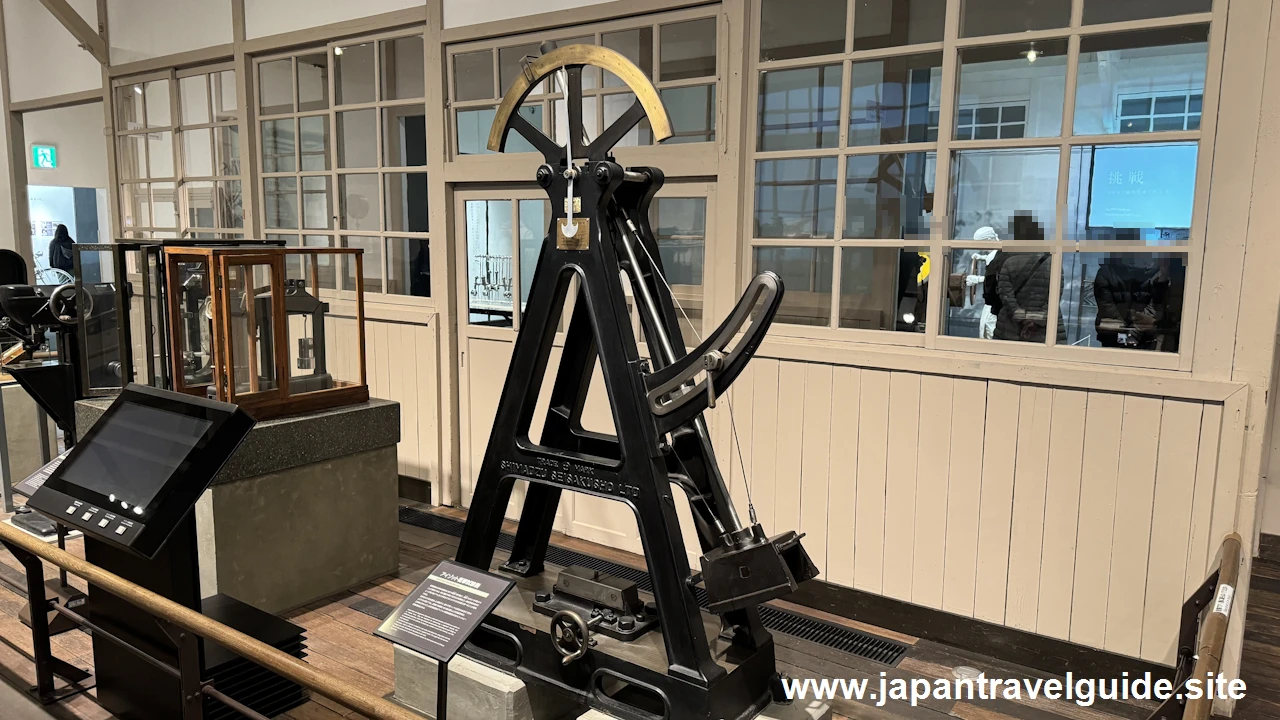

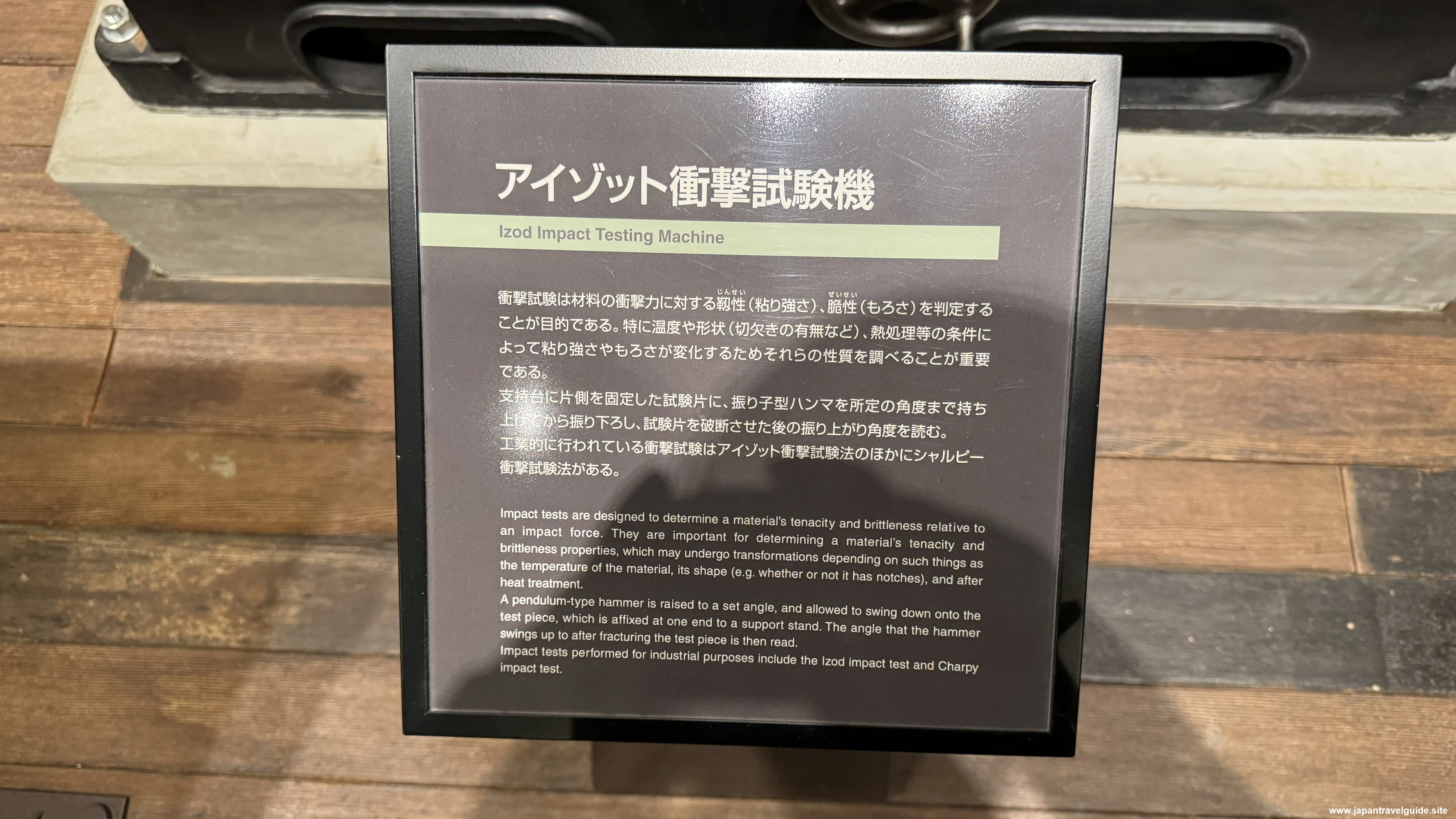

アイゾット衝撃試験機 / Izod Impact Testing Machine です。材料の衝撃力に対する靭性(じんせい、粘り強さ)や脆性(もろさ)を判定するために衝撃試験が行われます。振り子型ハンマを振り下ろし、試験片を破断させた後の振り上がり角度を測定します。

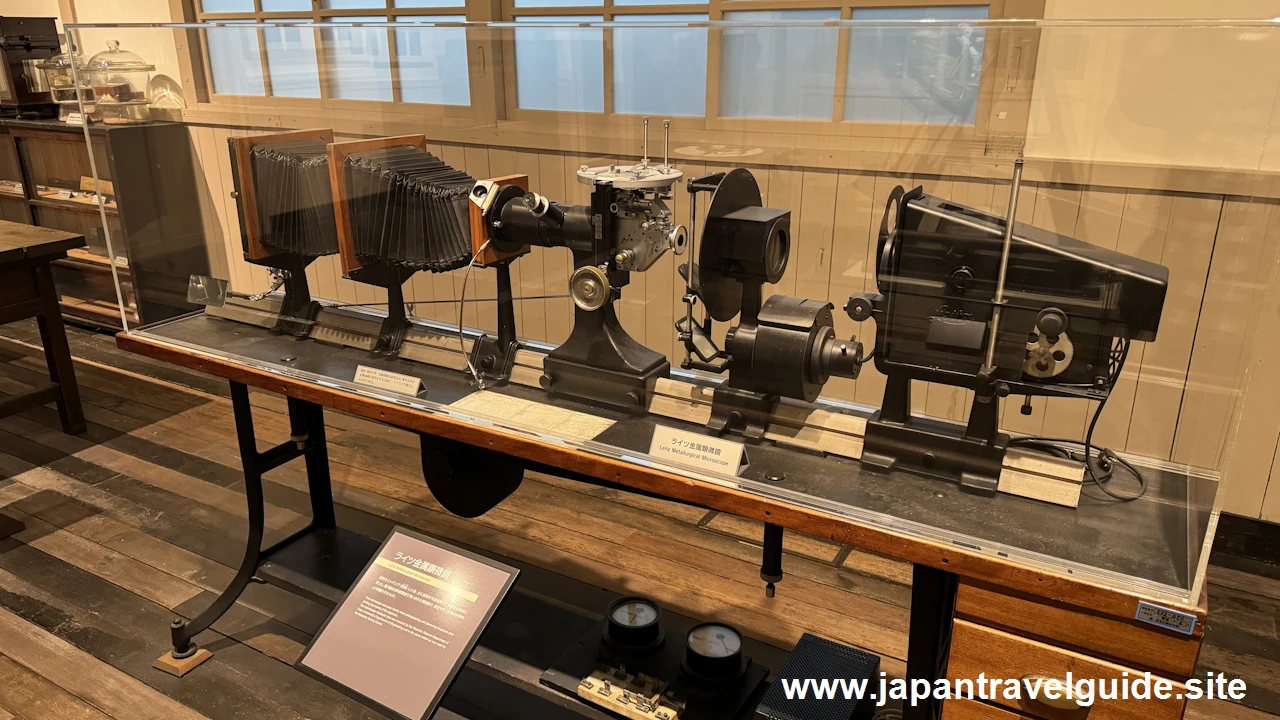

ライツ金属顕微鏡 / Leitz Metallurgical Microscope です。試料を腐食したあと、主に組織を写真撮影して観察する場合に使用されました。

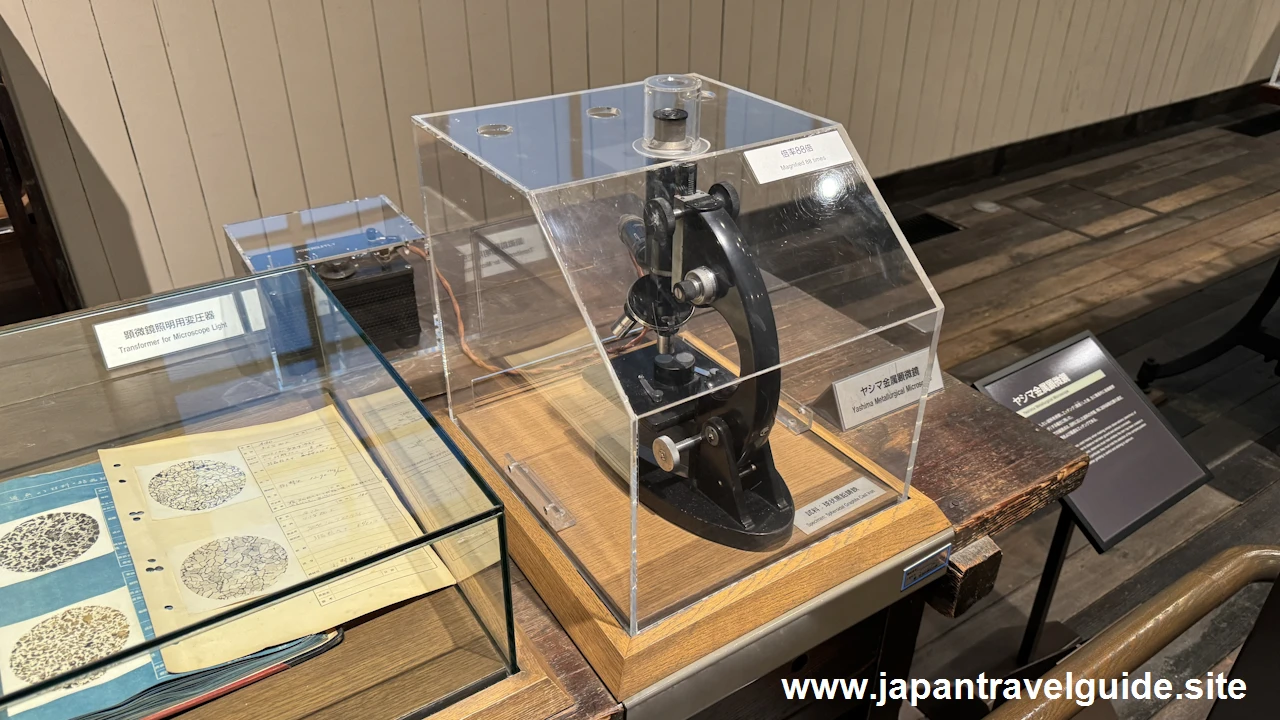

ヤシマ金属顕微鏡 / Yashima Metallurgical Microscope です。試料を腐食したあと、主に簡易的に組織観察する場合に使用されました。

ショア硬さ試験機 / Shore Hardness Tester です。先端にダイアモンドを付けたハンマーを試験片に落下し、ハンマーの跳ね上がる高さを計って試料の硬さを求めます。試験機が小型、軽量、安価で手軽に持ち運べるのが特長です。

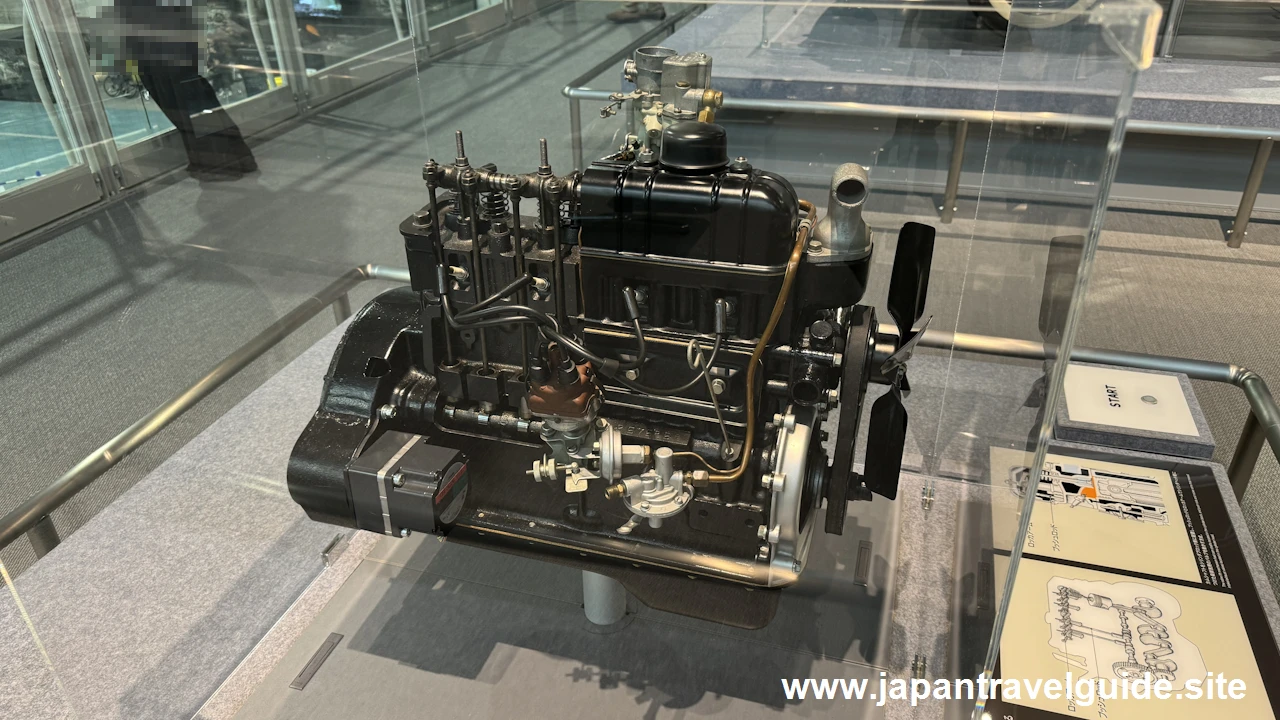

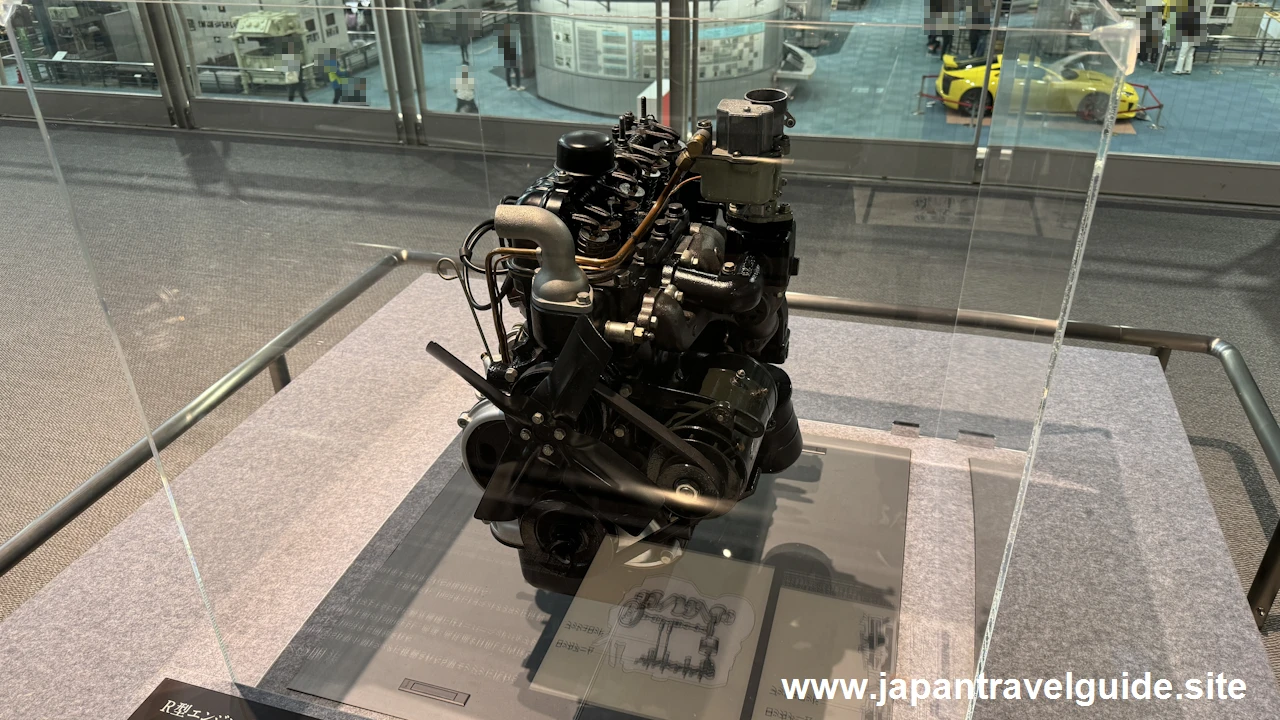

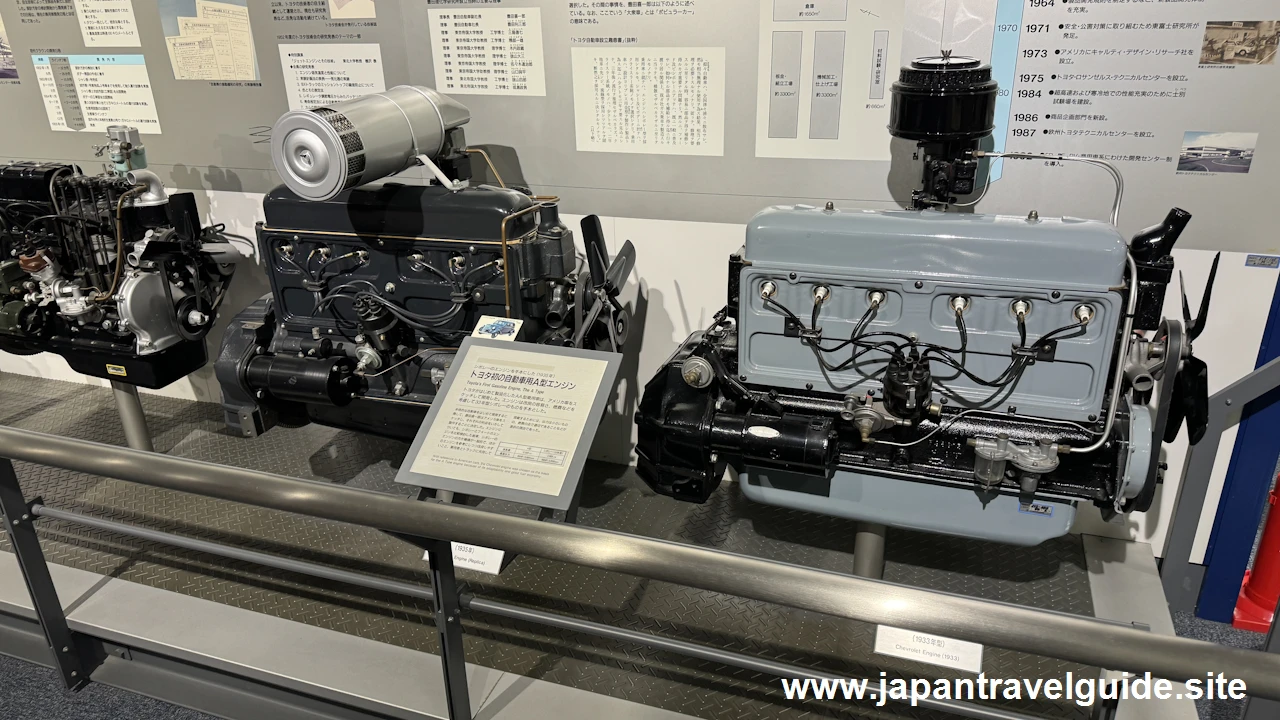

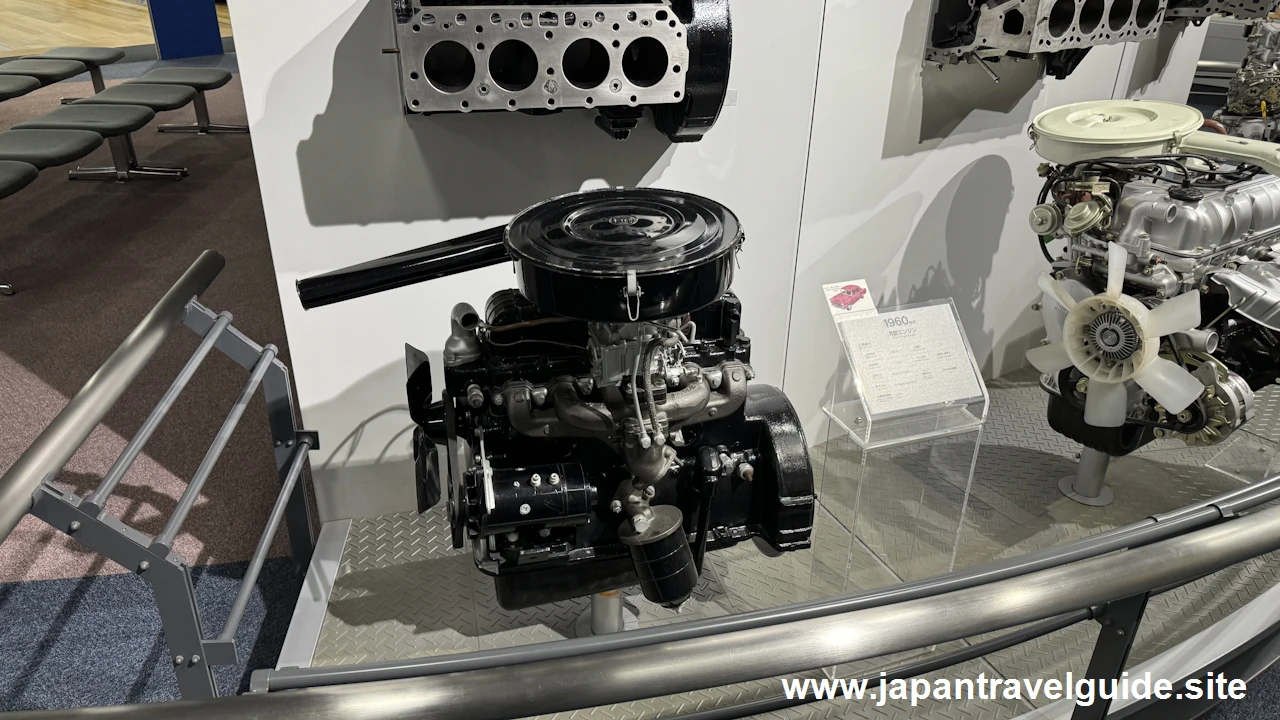

エンジンの試作

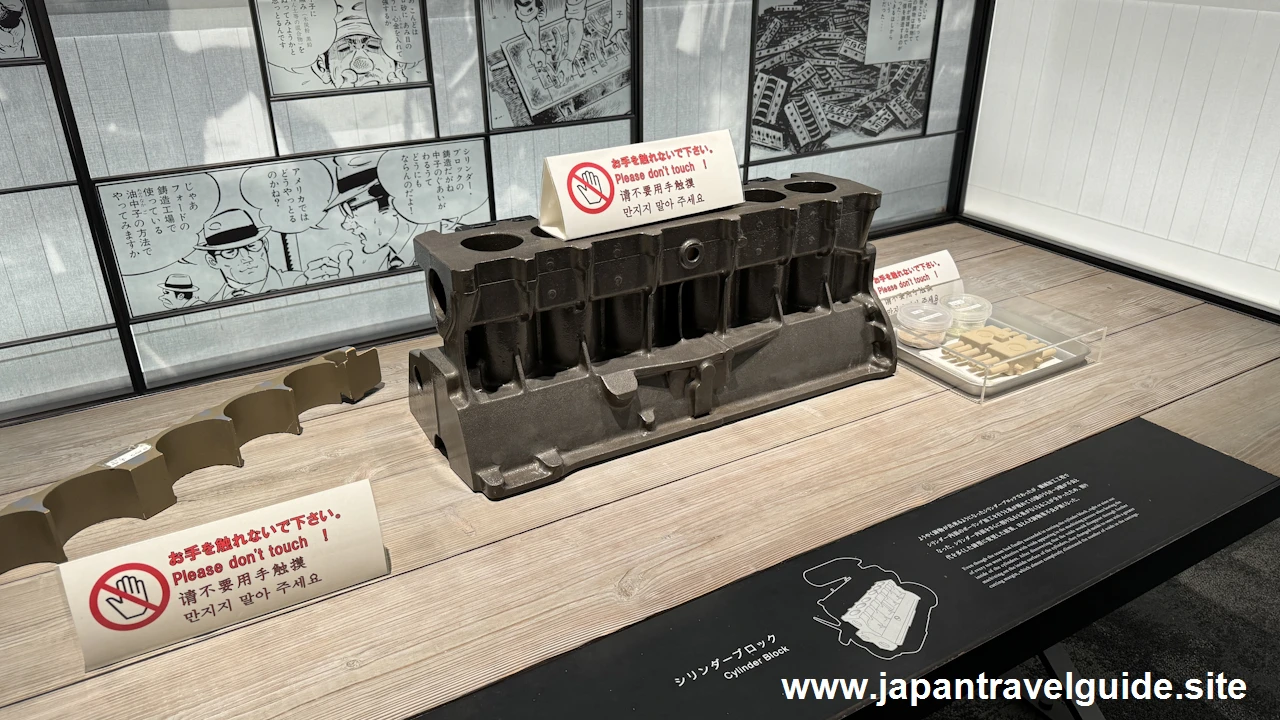

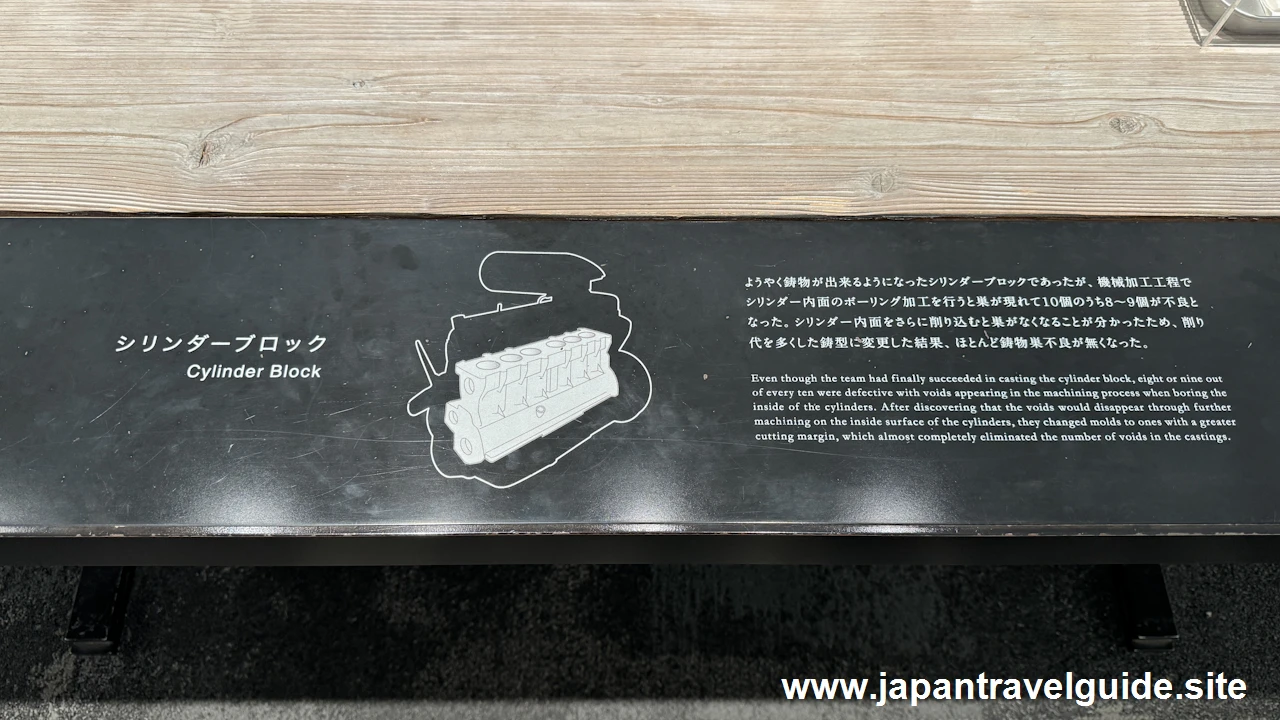

エンジンのシリンダー・ブロックは複雑な形状をした薄物の鋳物であり、紡織機で培った鋳造技術のノウハウを活用しましたが、試作の成功までの 3 ヵ月間の間に 500 から 600 個のシリンダー・ブロックの無駄になったようです。

シリンダー・ブロック / Cylinder Block です。

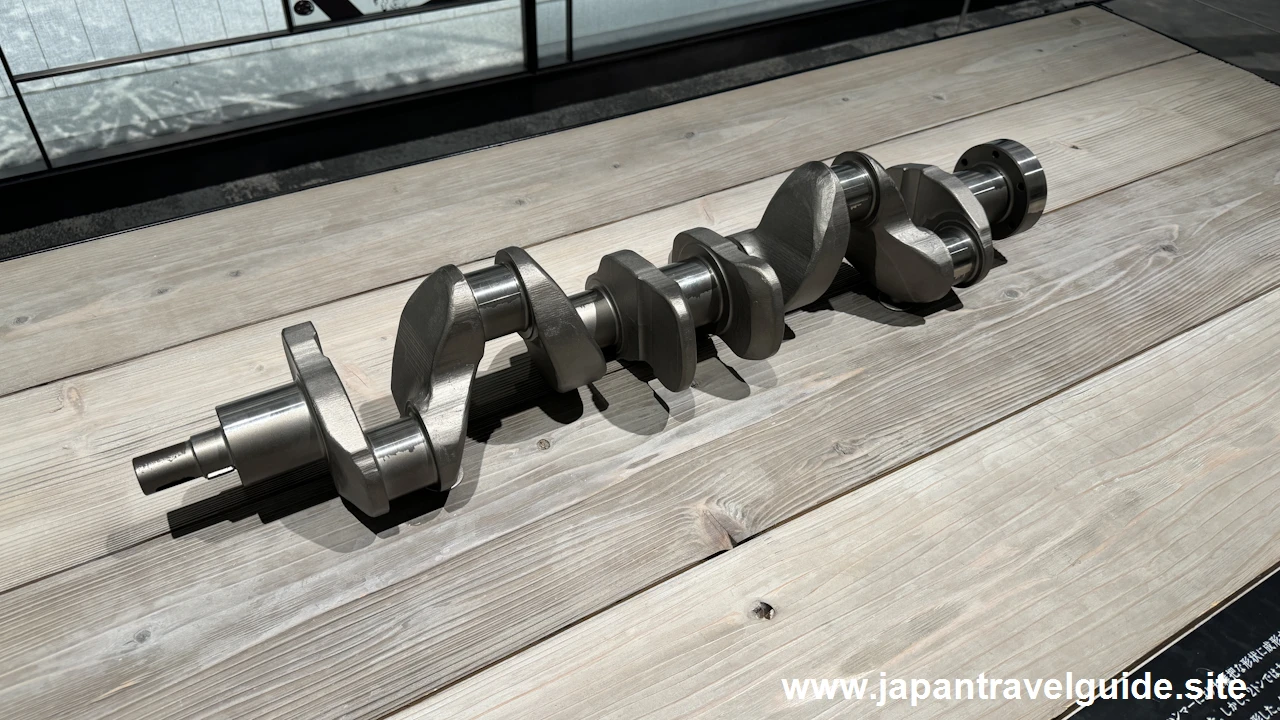

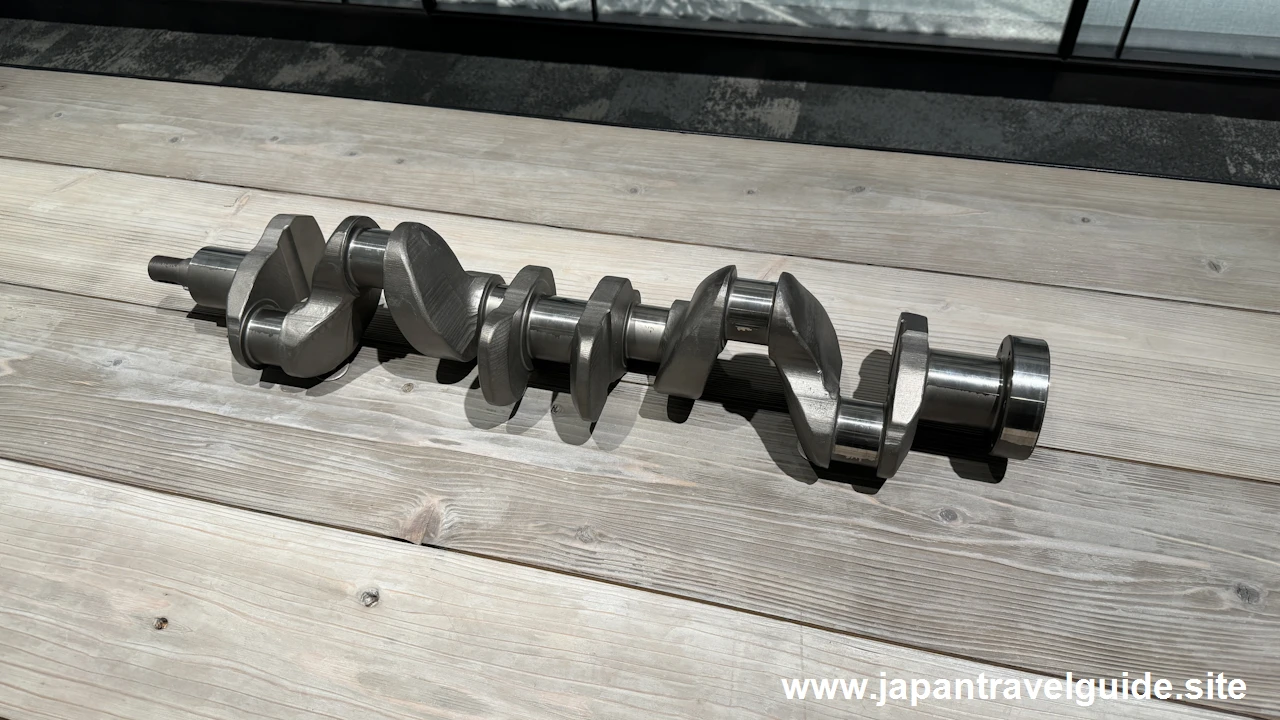

クランク・シャフト / Crankshaft です。

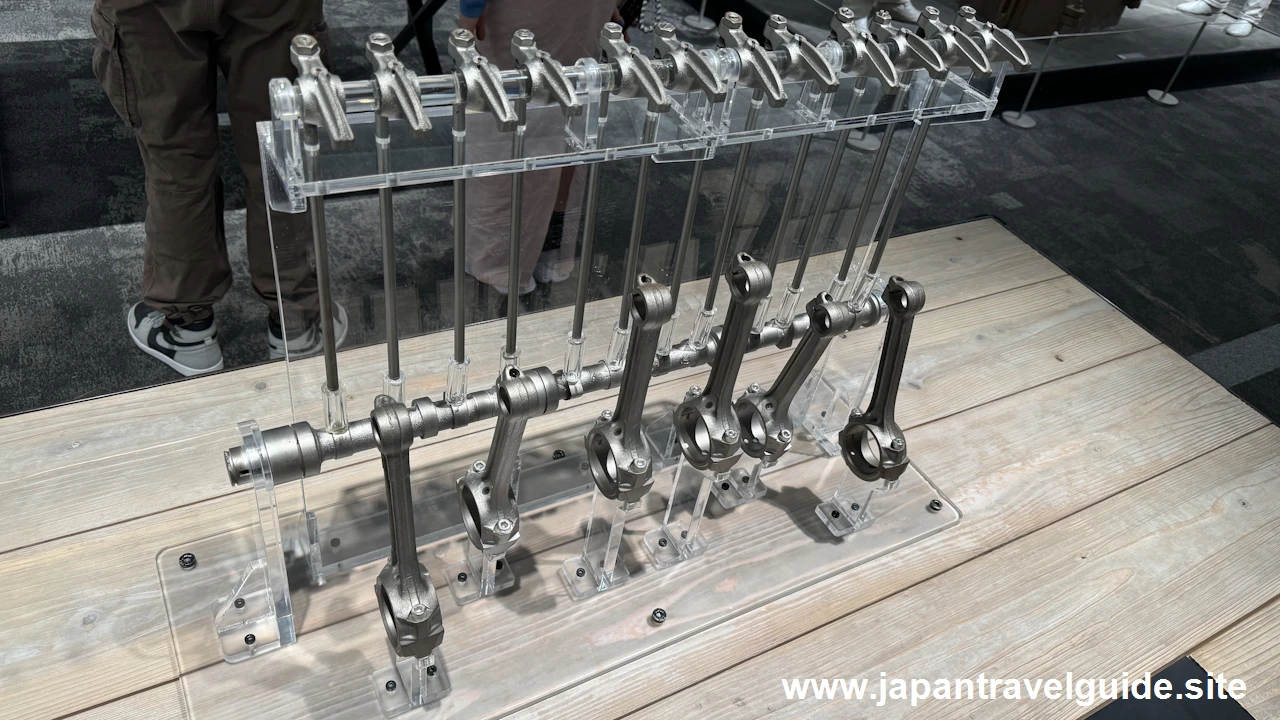

その他の内製部品 / Other Parts Manufactured In-house です。プッシュロッド(Push Rod)、コネクティングロッド(Connecting Rod)、バルブロッカーアーム(Valve Rocker Arm)、カムシャフト(Camshaft)などの製造にも成功しました。

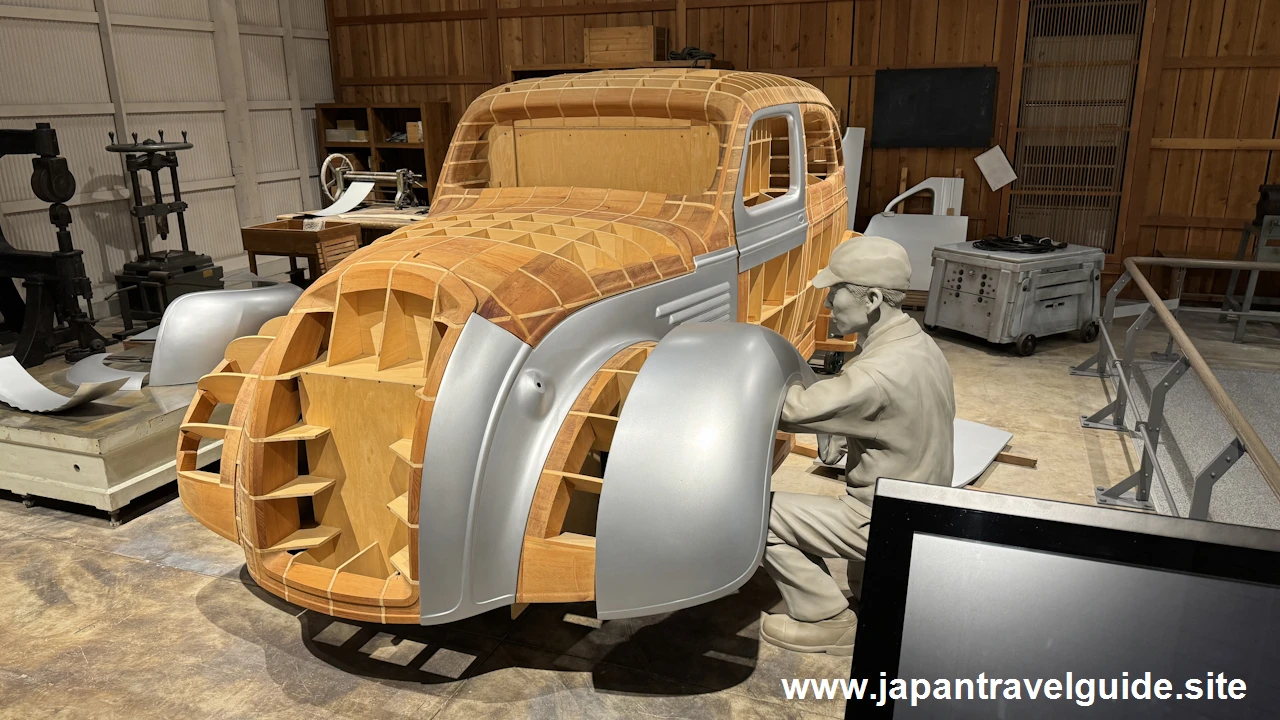

ボデーの試作

ボデーの試作です。

A1 型試作乗用車のボデーパネルはすべて手叩きで作られました。叩き用ゲージからかたどりを行います。

木臼、金床や定盤などの上で鉄板を叩いて曲面を成型し、作成したパネルをゲージに合わせてチェックしていきます。

手叩き板金で作成したボデーパネルを、図面通りに組み立てて溶接します。木材を使用せず、すべてスチールを使ったオールスチールボデーとなっています。

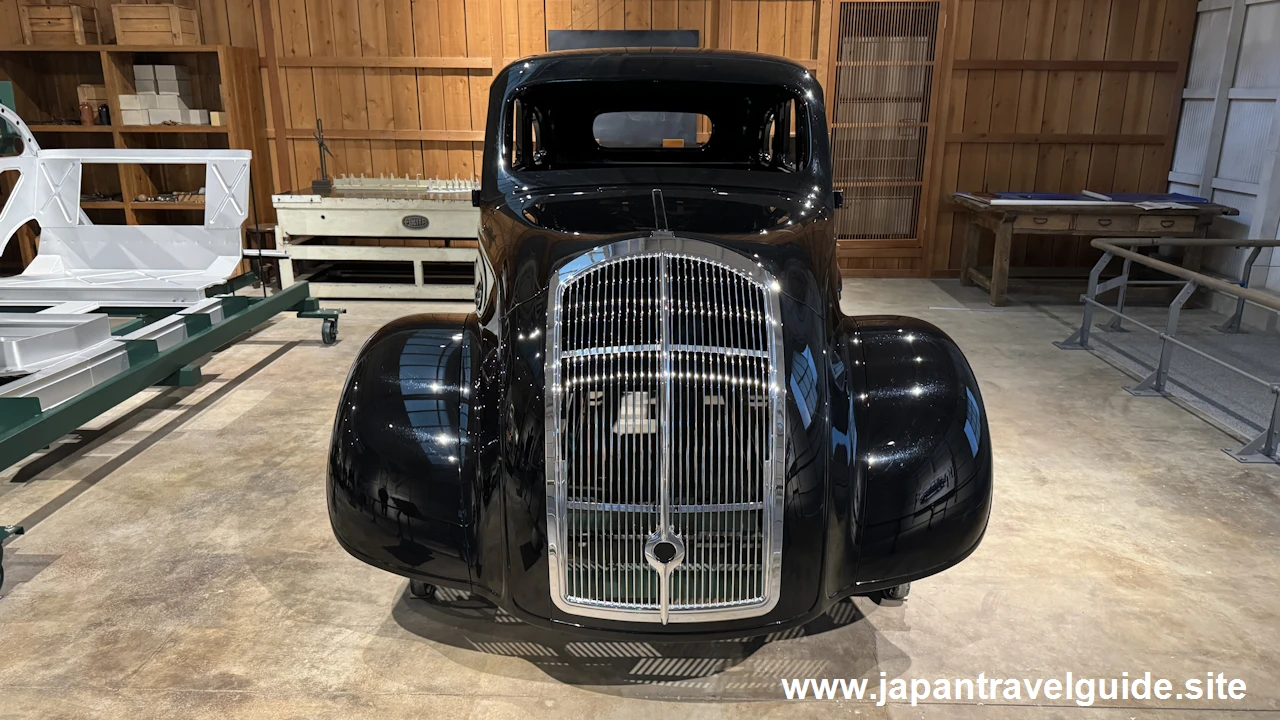

パネルが組み合わさったら、はんだを盛り、磨き上げます。そのあとで下塗り、水研ぎのあとボデー色の塗装を行います。試作工場で組み立てられ A1 型と命名された試作車の第一号は 1935/05 に完成しました。

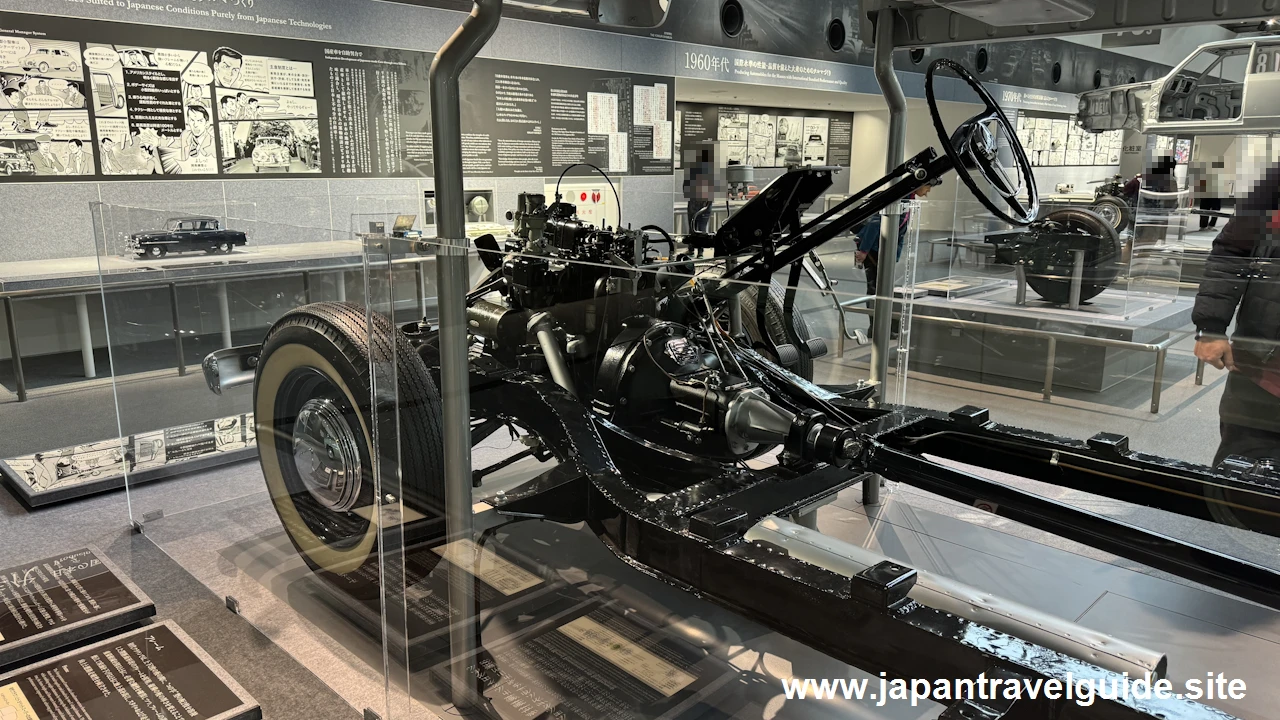

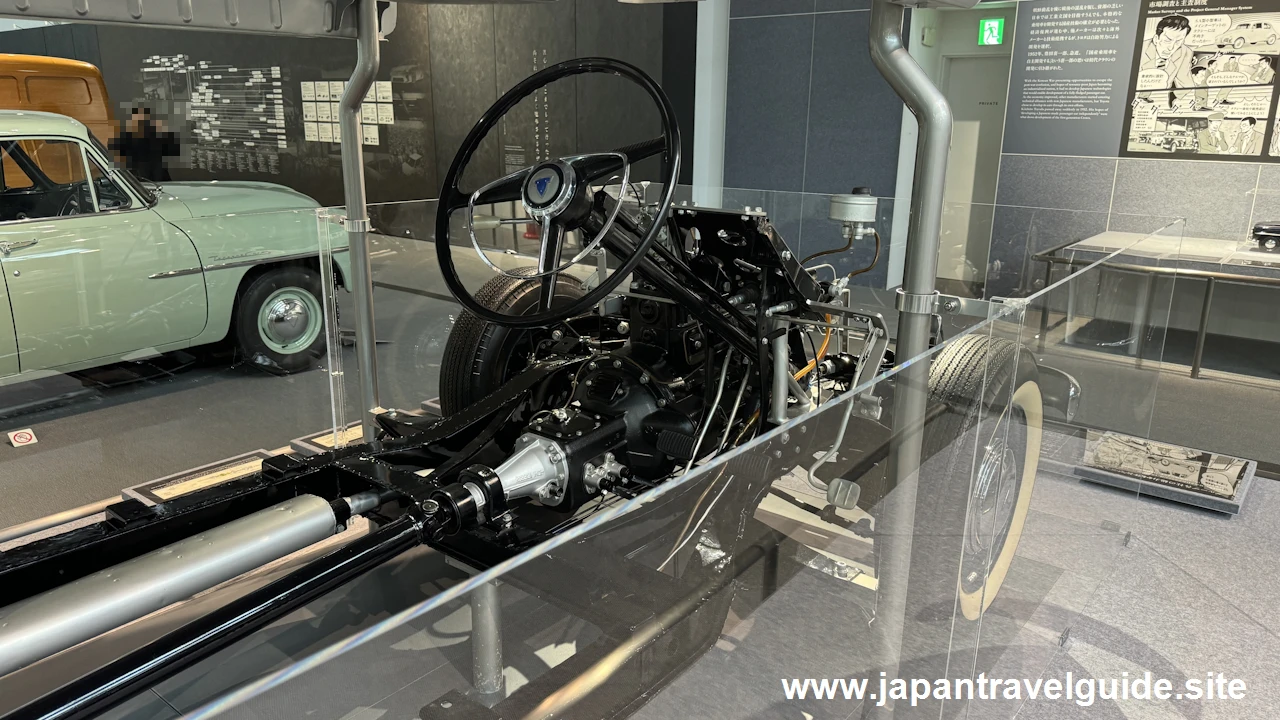

自動車開発技術の変遷

2F へ上がると自動車開発技術の変遷に関するエリアとなります。

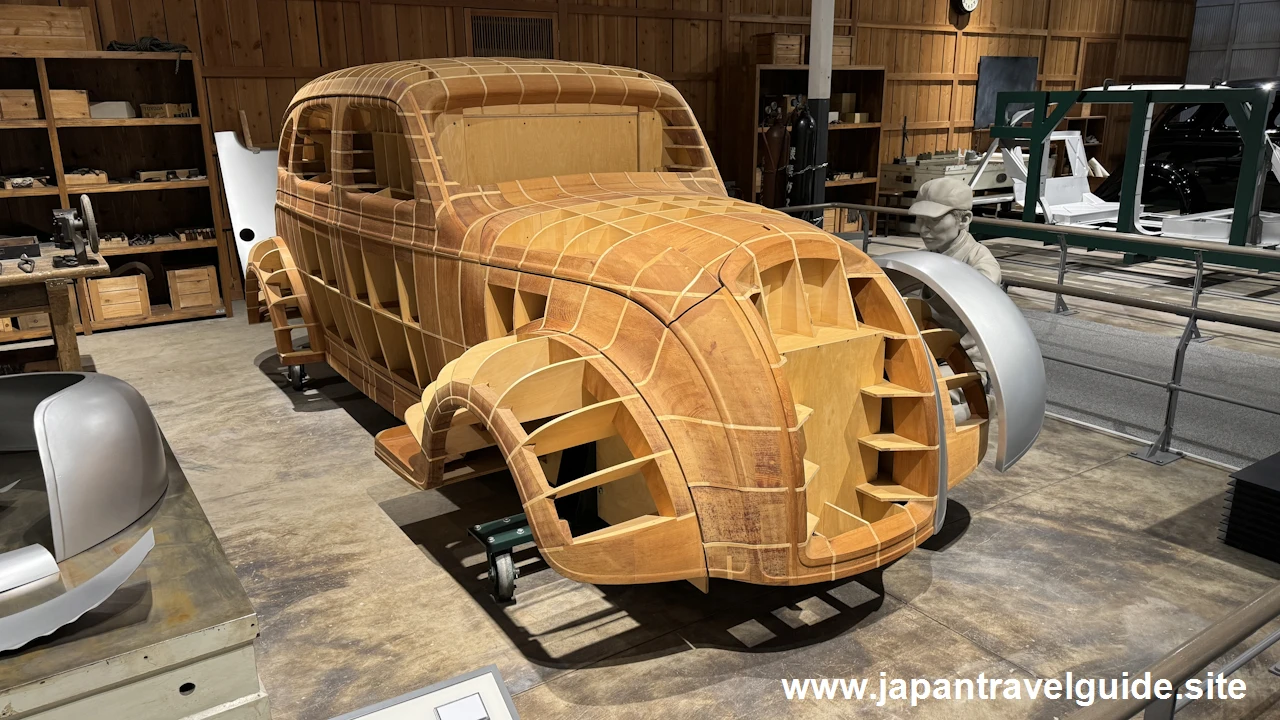

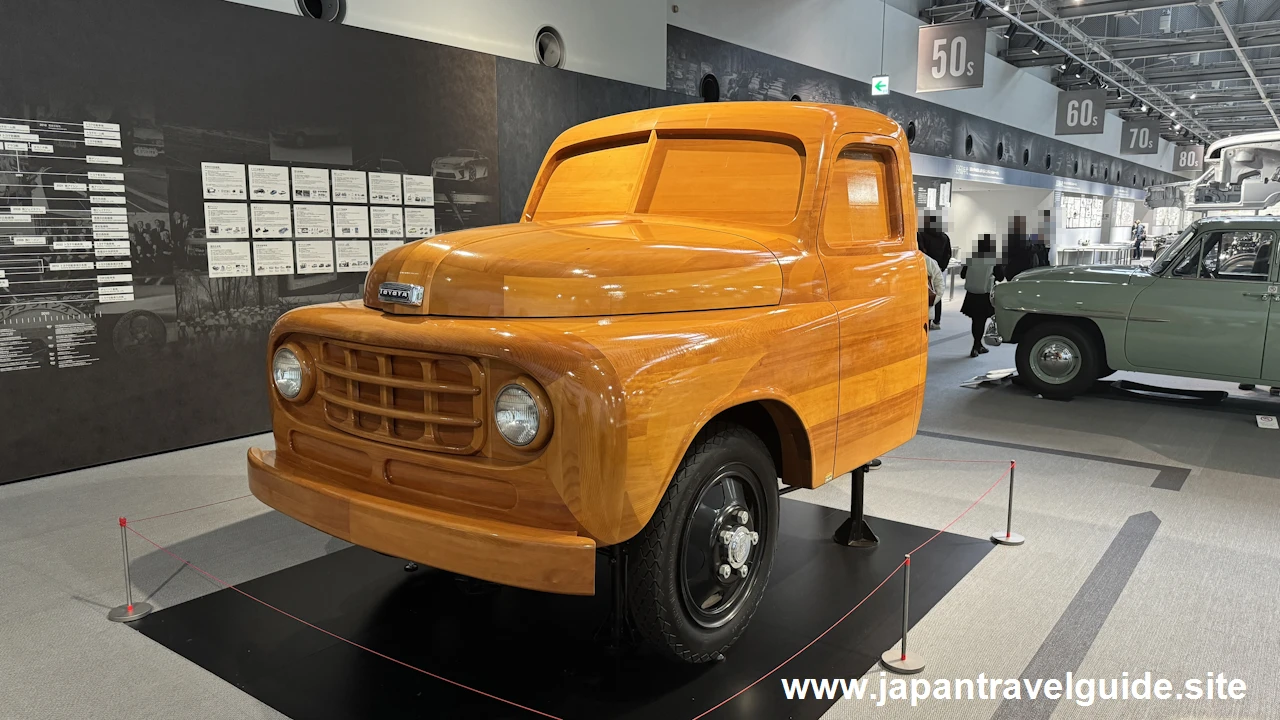

トヨタではじめて試みられた実物大の BX 型トラックの木製モデル / Actual-Size Wooden Replica Model (Toyota Model BX Truck) です。

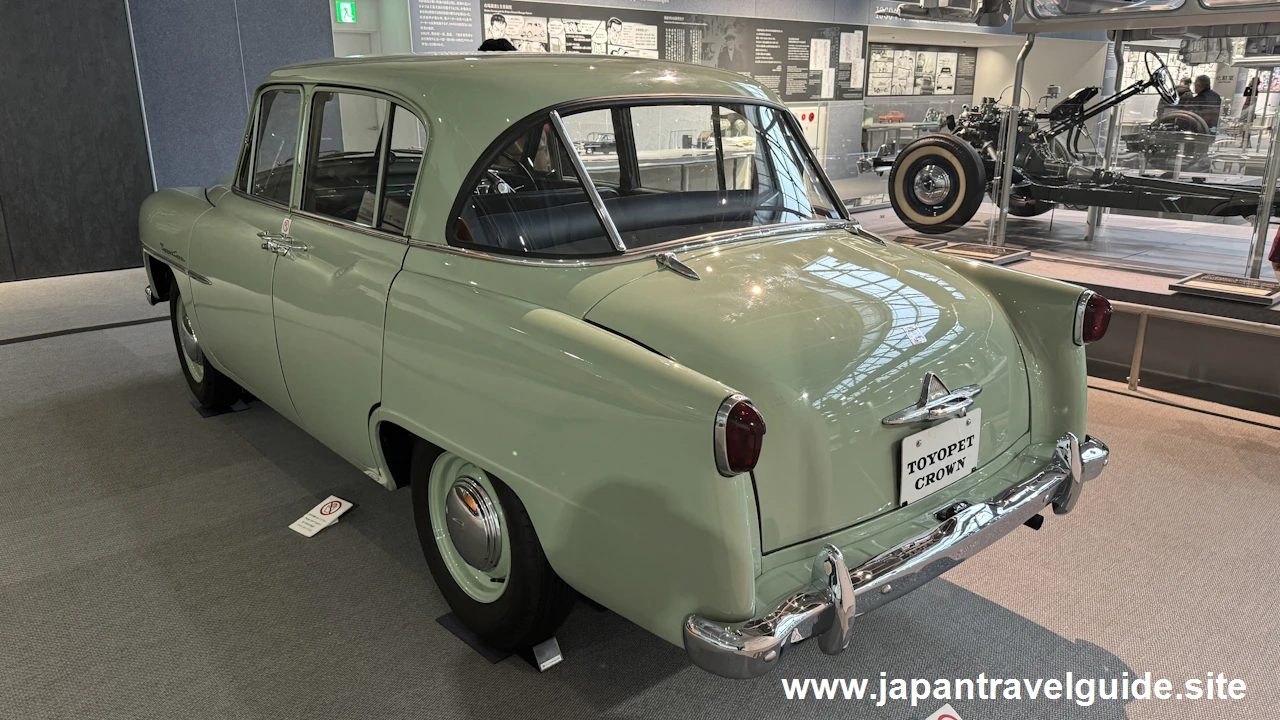

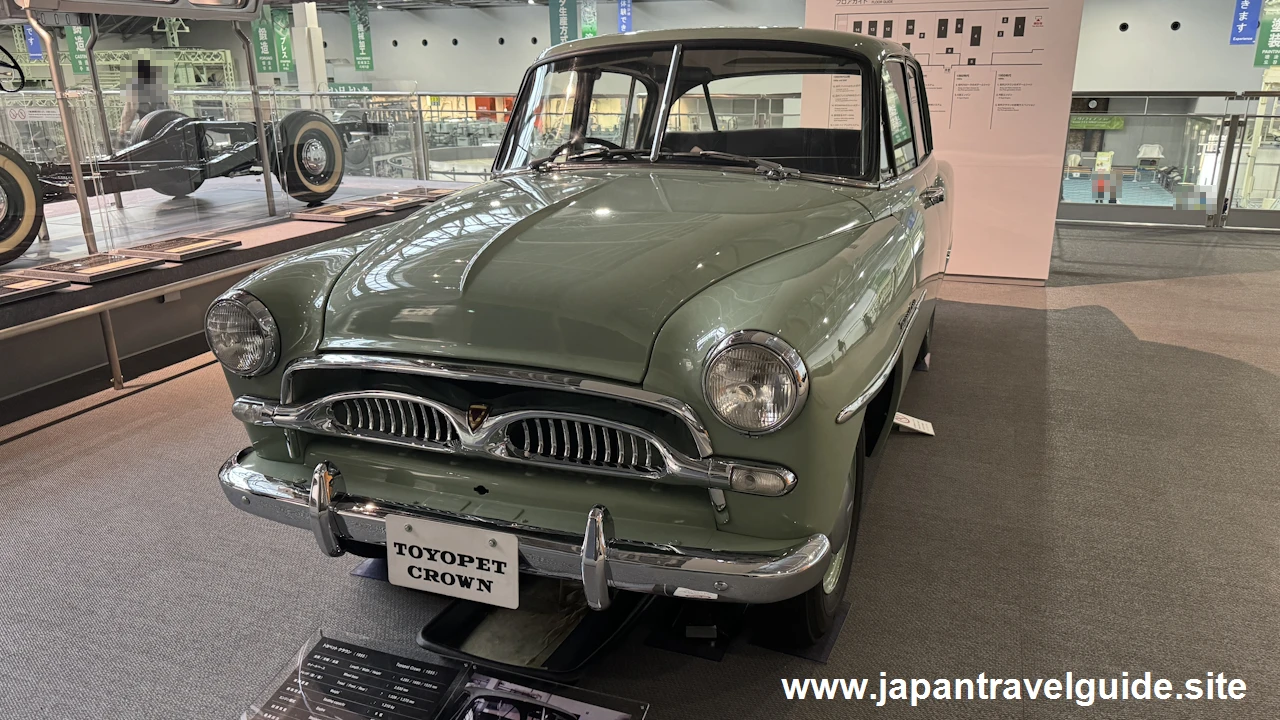

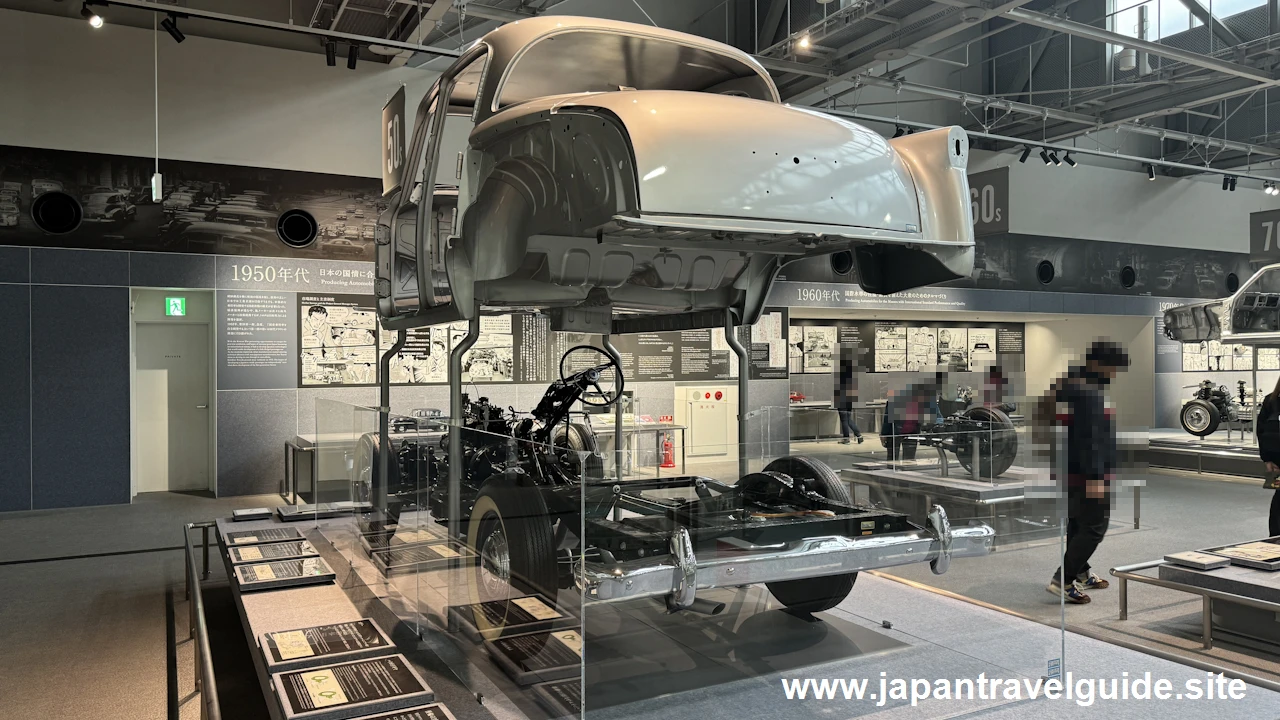

トヨペット クラウン(1955) / Toyopet Crown (1955) です。本格的な純国産乗用車で、トヨタ初の乗用車です。

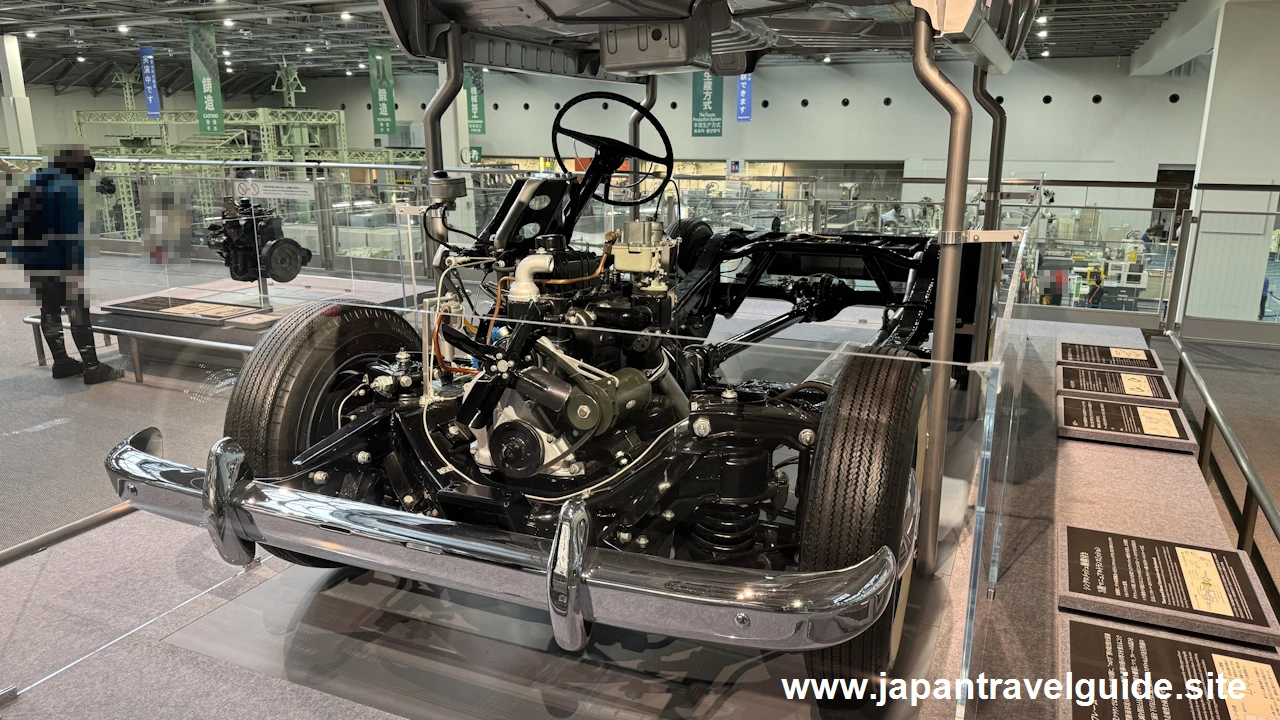

トヨペット クラウンの内部です。

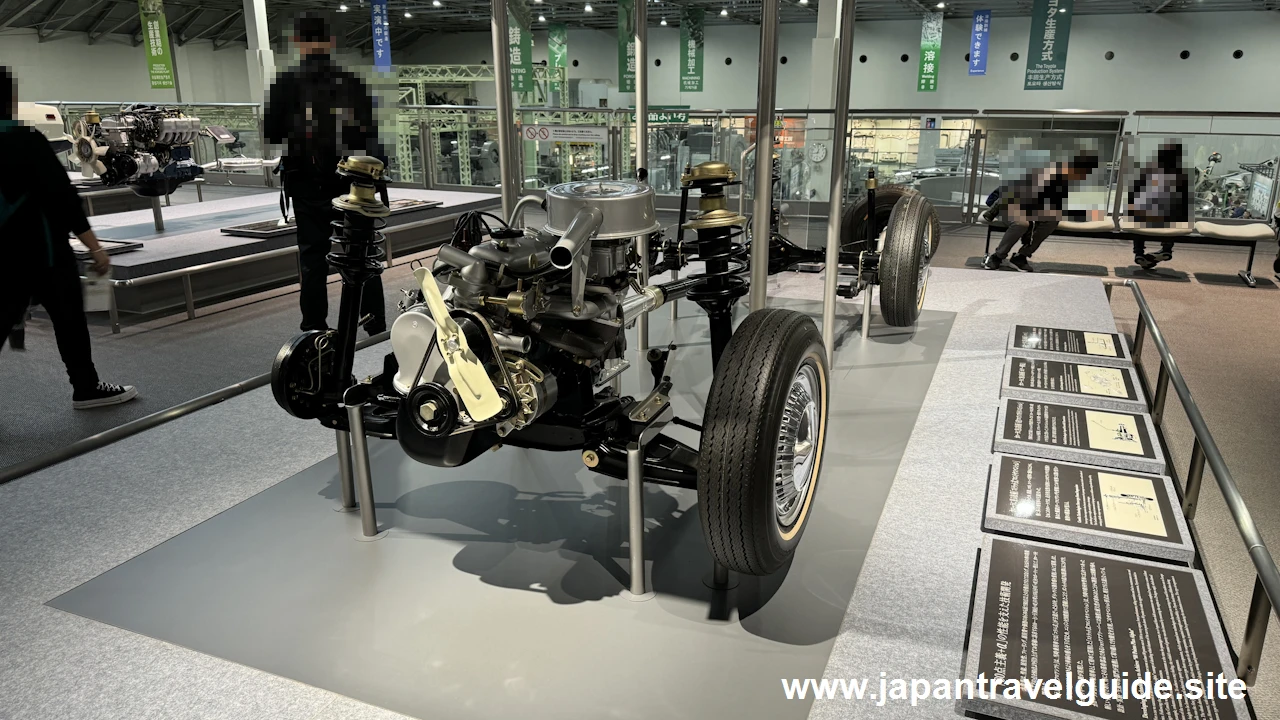

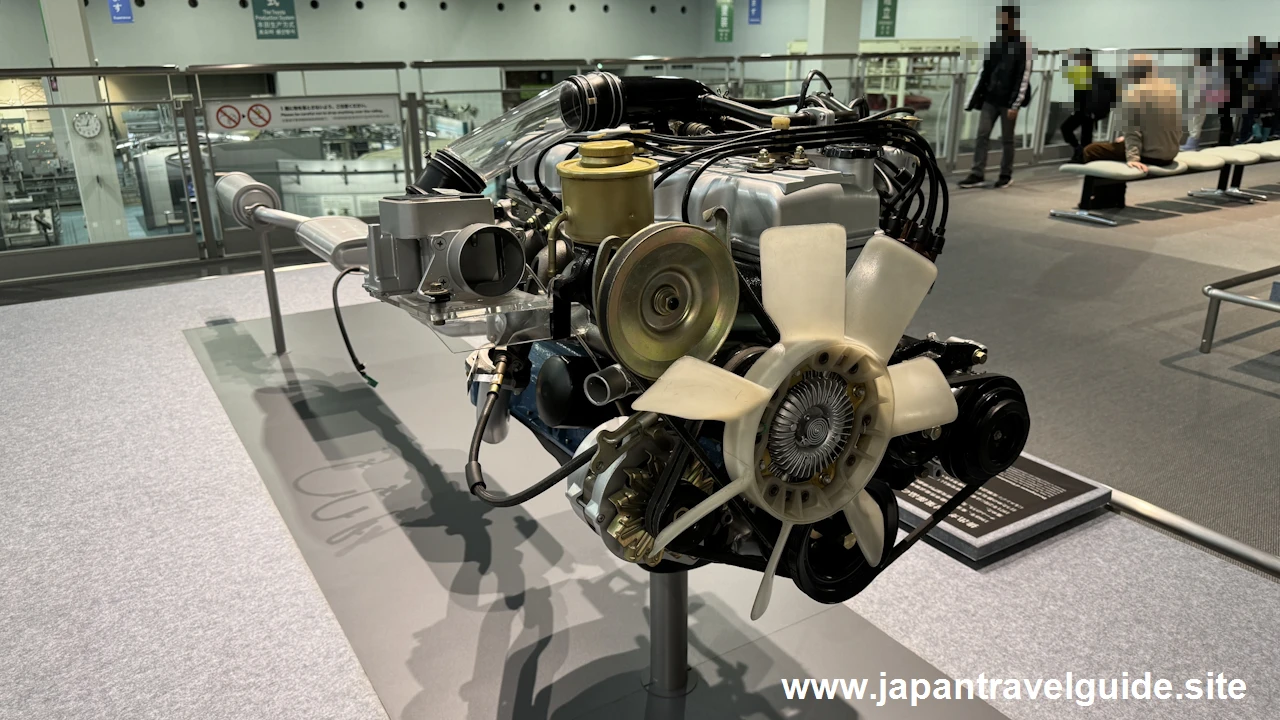

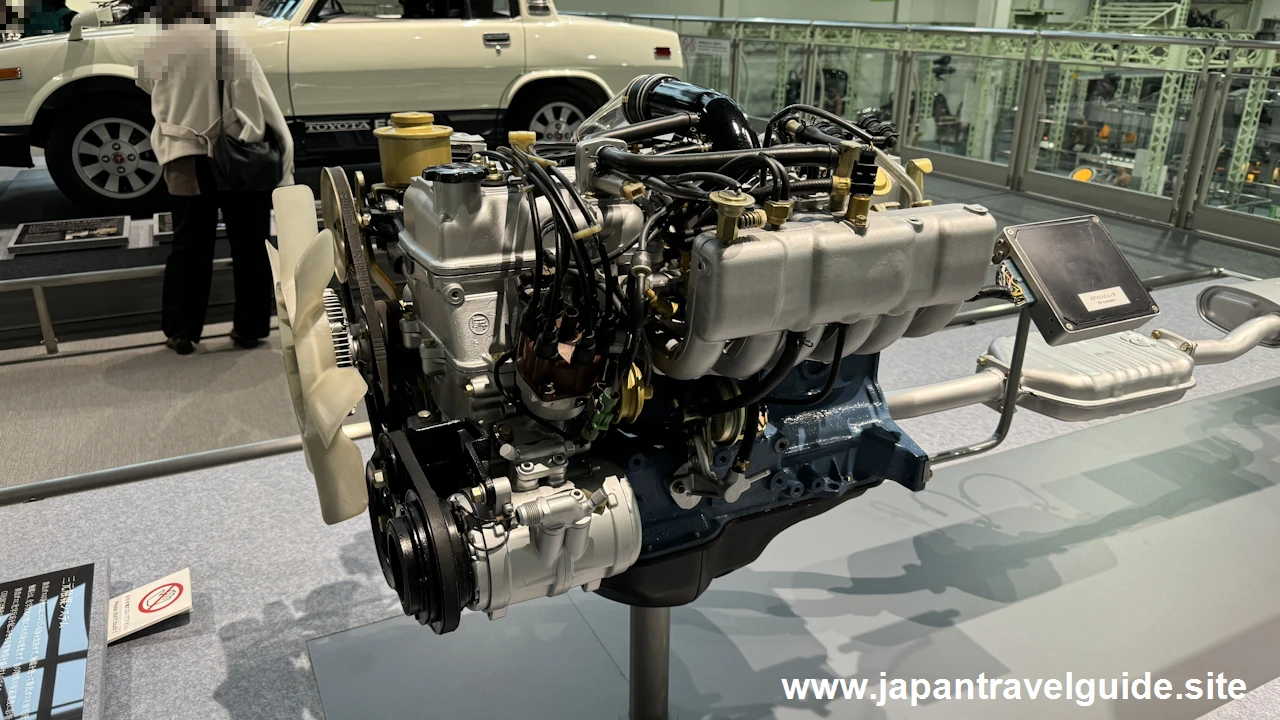

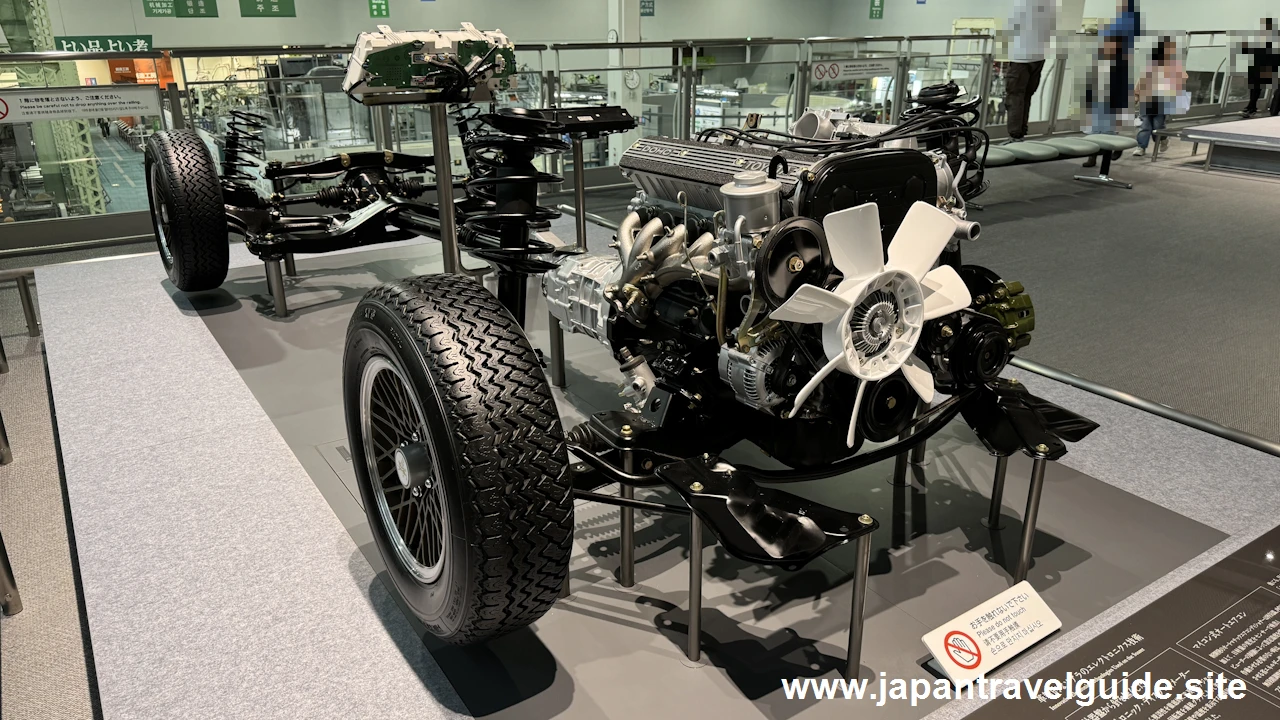

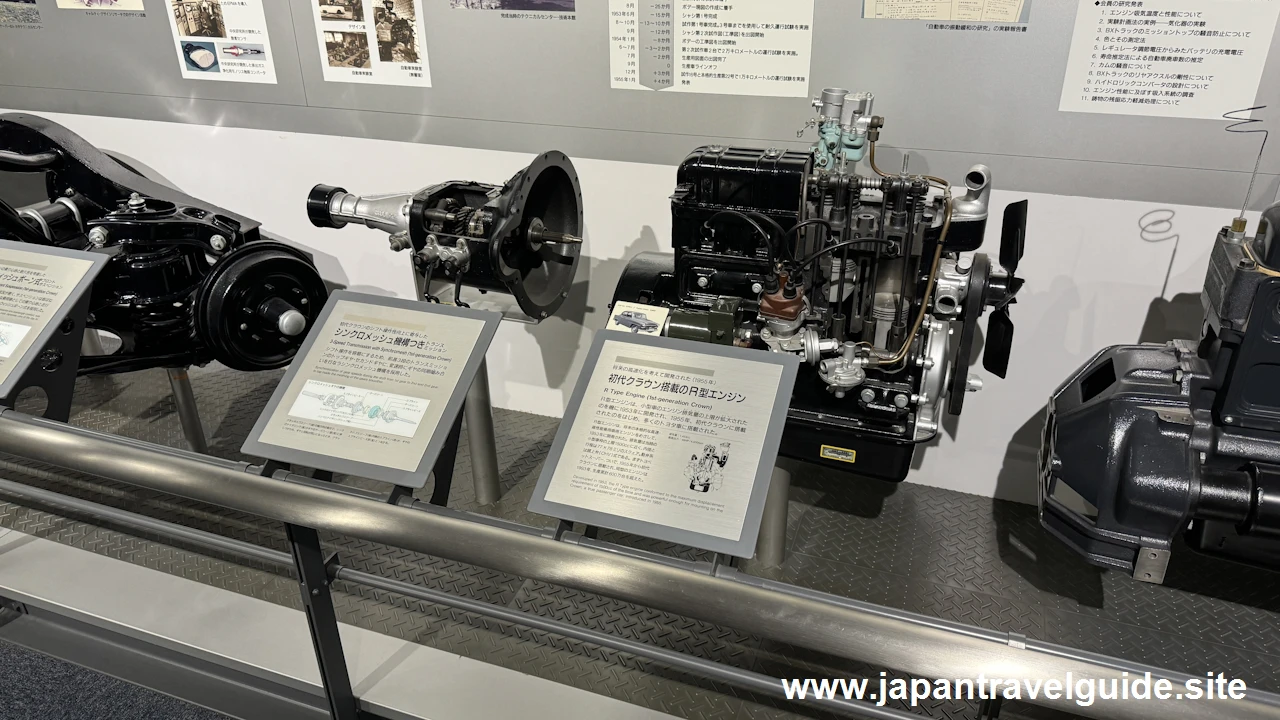

R 型エンジンの開発 / Development of the R Engine です。 S 型エンジンに代わるトヨタの主力エンジンとして 1953 年に開発されました。 1994 年まで 41 年にわたり使用されています。

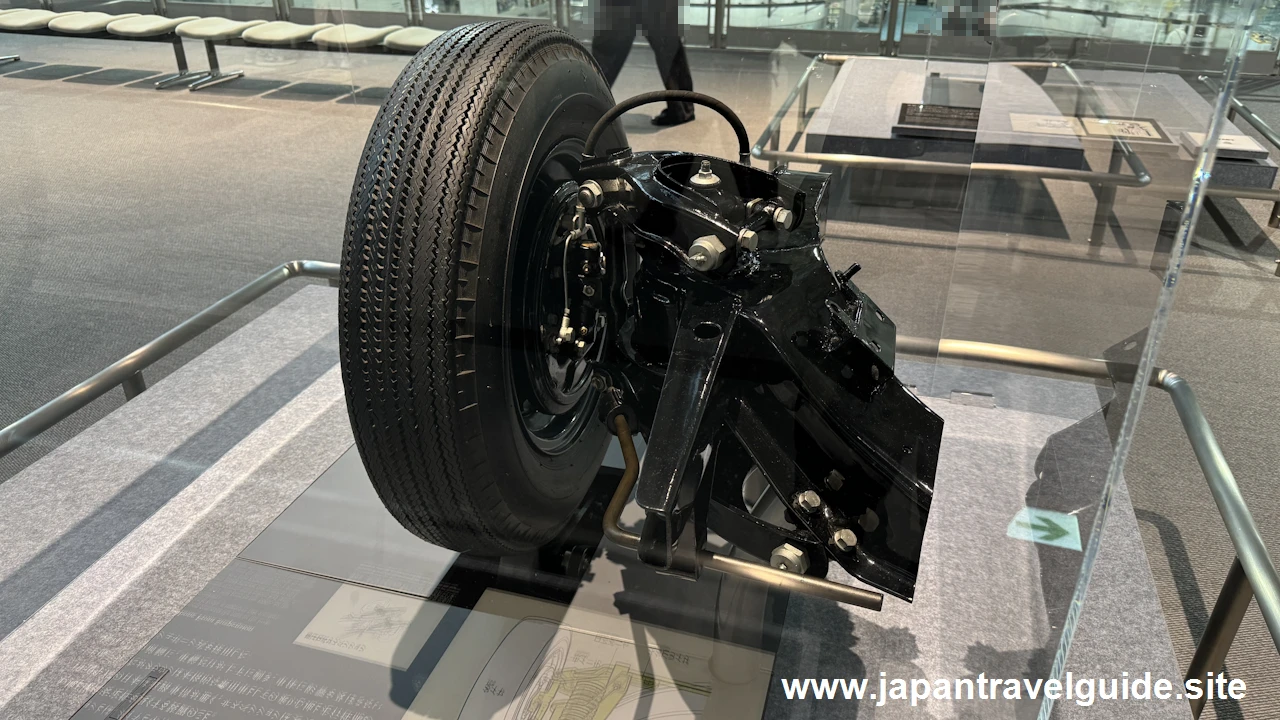

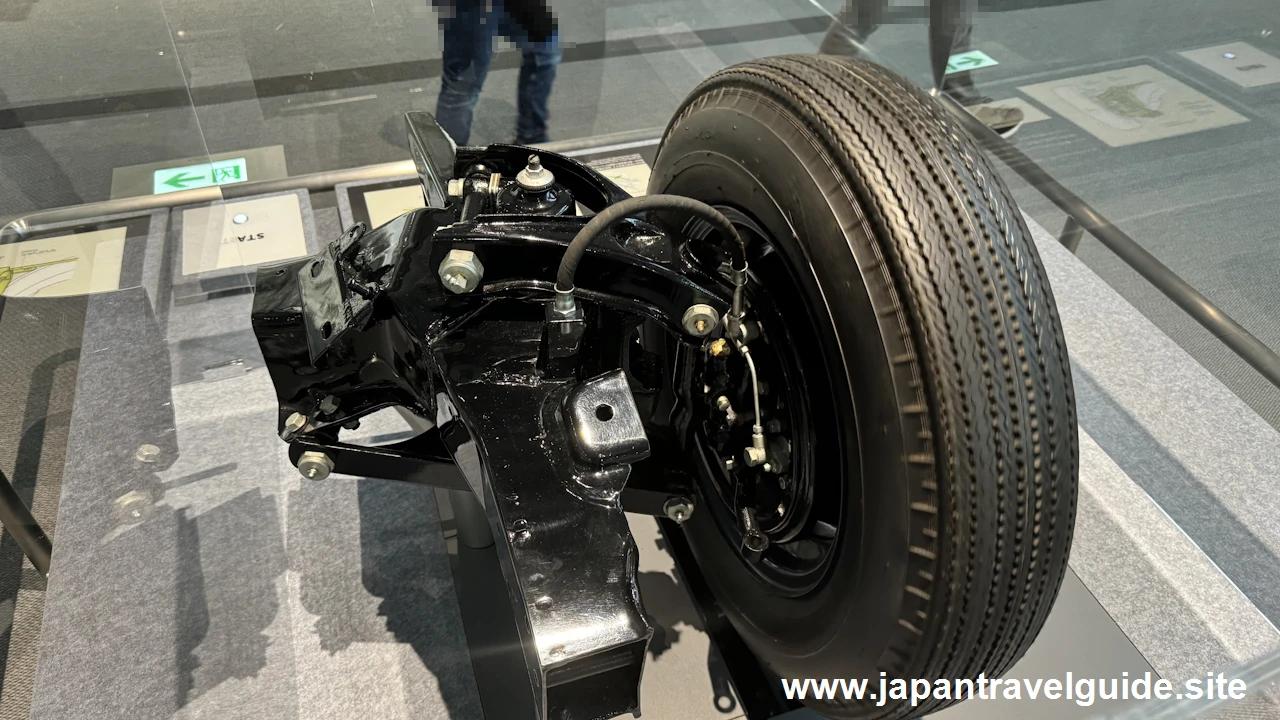

ダブルウィッシュボーン式フロントサスペンション / Double Wishbone Front Suspension です。クラウンは乗用車としての乗り心地と走行性能の確保のため、車輪だけが上下に動き、車体に影響を及ぼさないダブルウィッシュボーン式が採用されました。

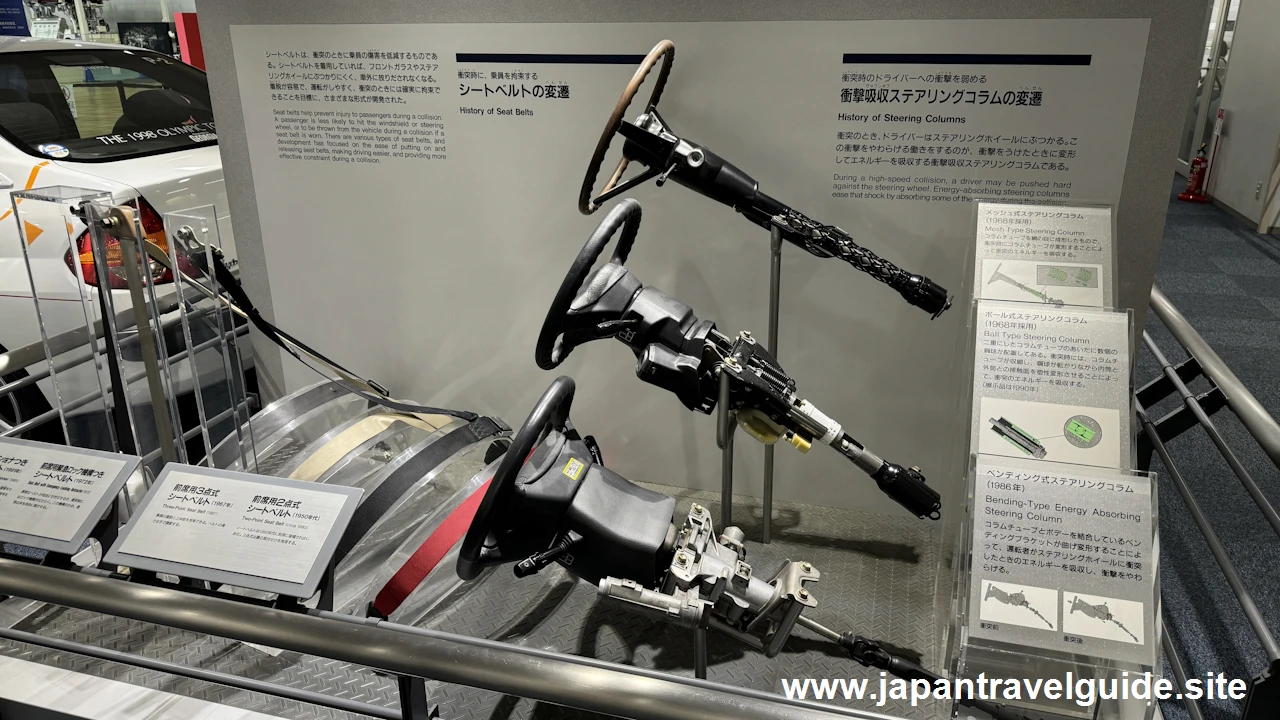

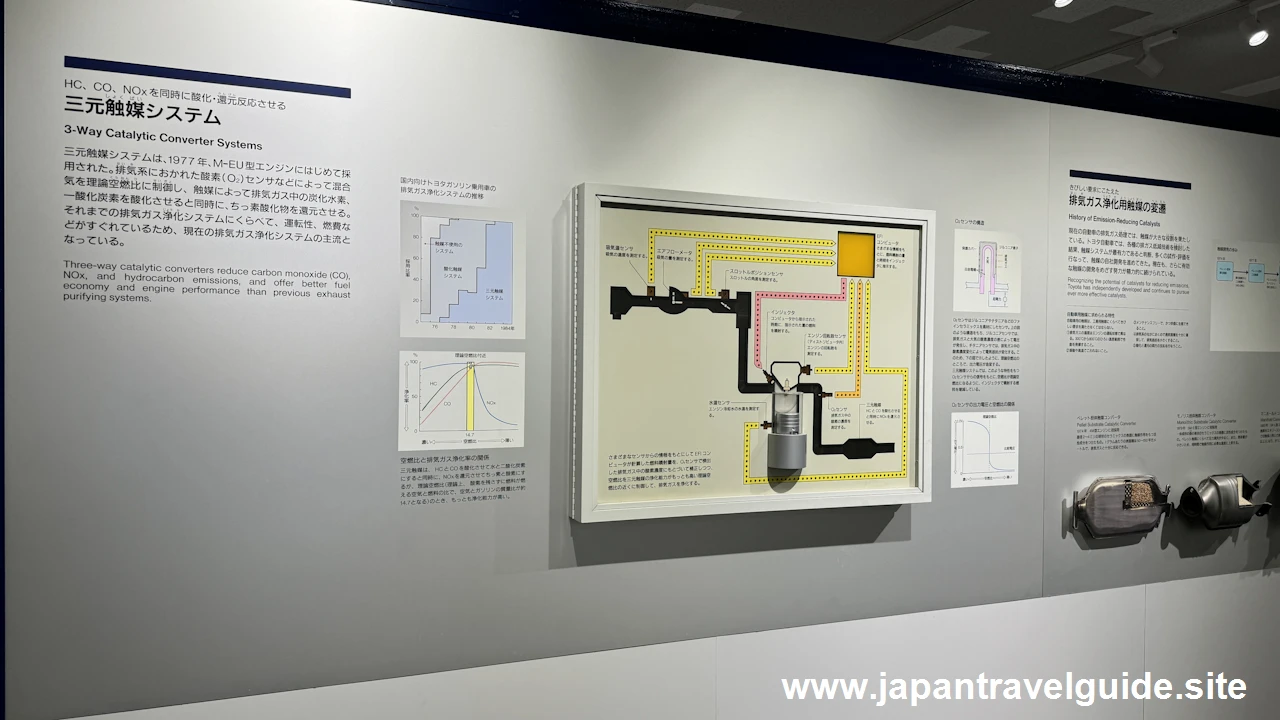

三元触媒システム / Three-way Catalyst System です。排出ガスの浄化方法として触媒を使用する方法で、排気管の後方に設置して排出ガスに化学反応を起こさせて有害物質を減らします。

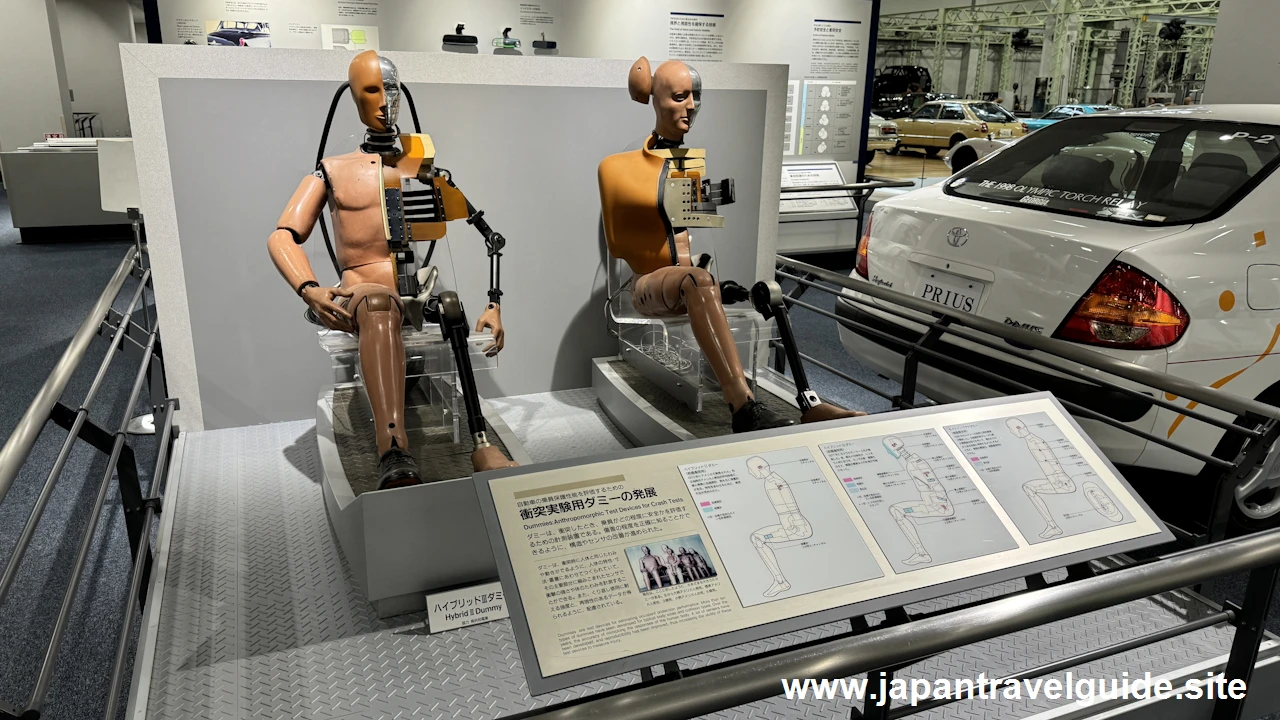

トヨタESVの開発 / Development of the Toyota ESV です。交通事故の増加に伴い 1970 年にアメリカ運輸省が ESV (安全実験車)の開発協力を日本や西ドイツに呼びかけ、トヨタも参加しました。

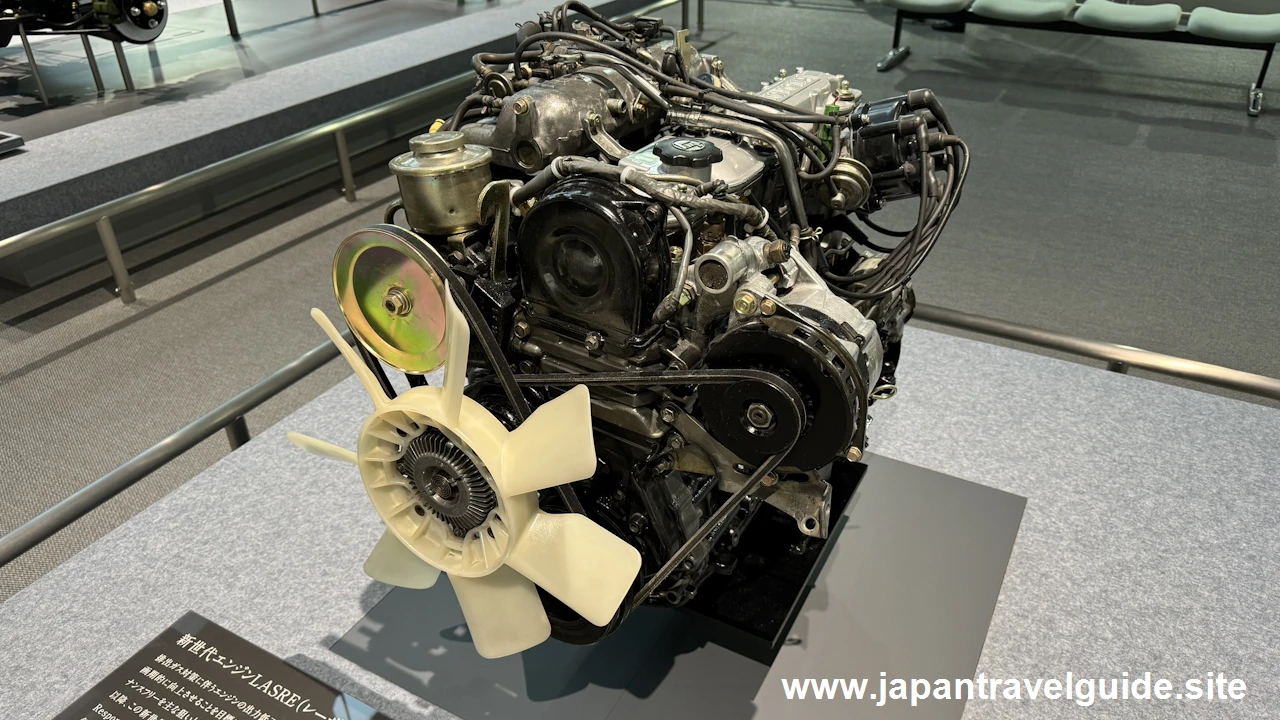

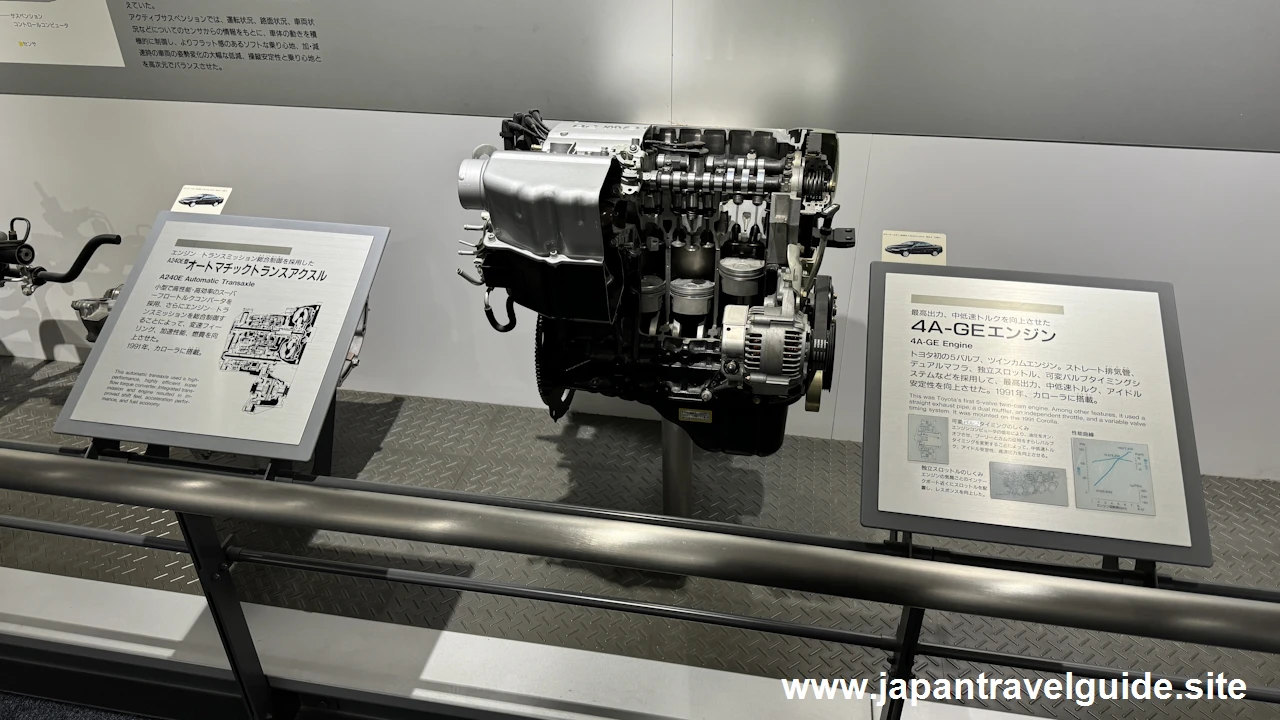

新世代エンジンLASRE(レーザーエンジン) / New Generation Light-weight Advanced Super Response Engine (LASRE) です。 Lightweight (軽量)、 Advanced (進歩した)、 Super Response (応答性gが良い)、 Engine (エンジン)、の頭文字を組み合わせて LASRE と名づけられた新世代のエンジンです。

先端技術を結集した最高級スペシャリティカー / Top-of-the-Line Specialry Car Showcasing Advanced Technologies です。 1981 年にトヨタは最高級スペシャリティカー「ソアラ(Soarer)」を発売しました。

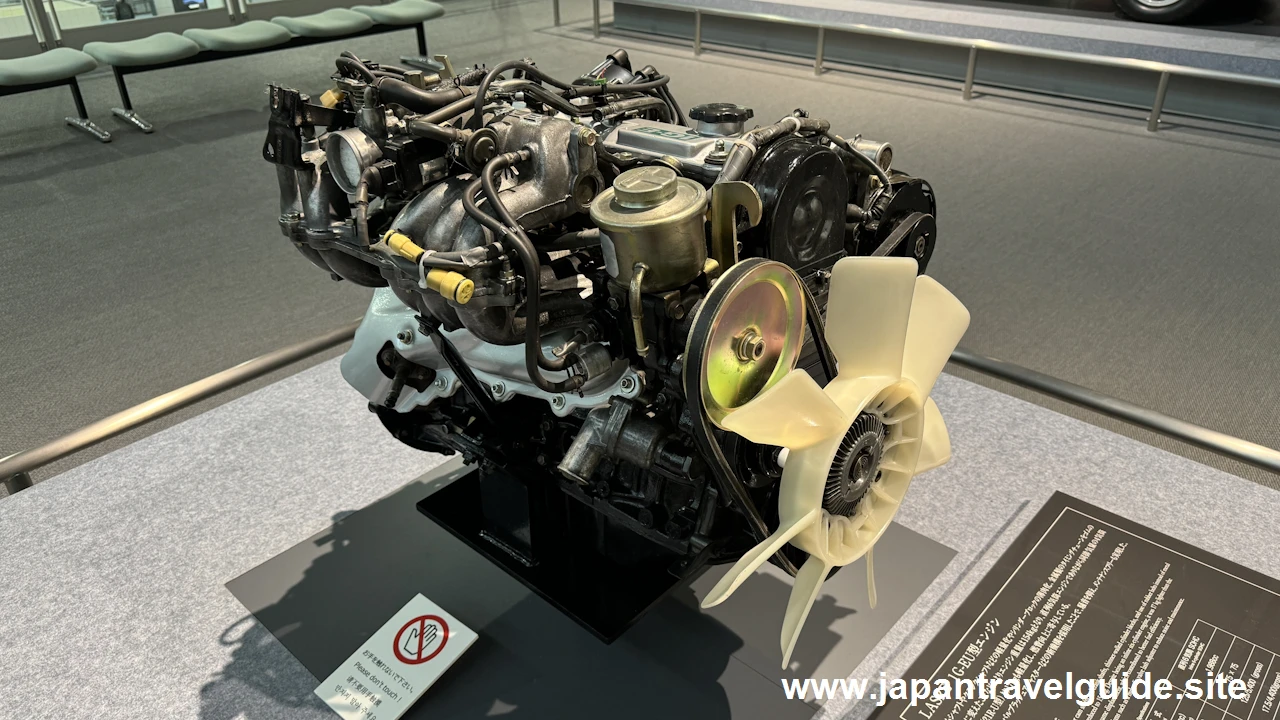

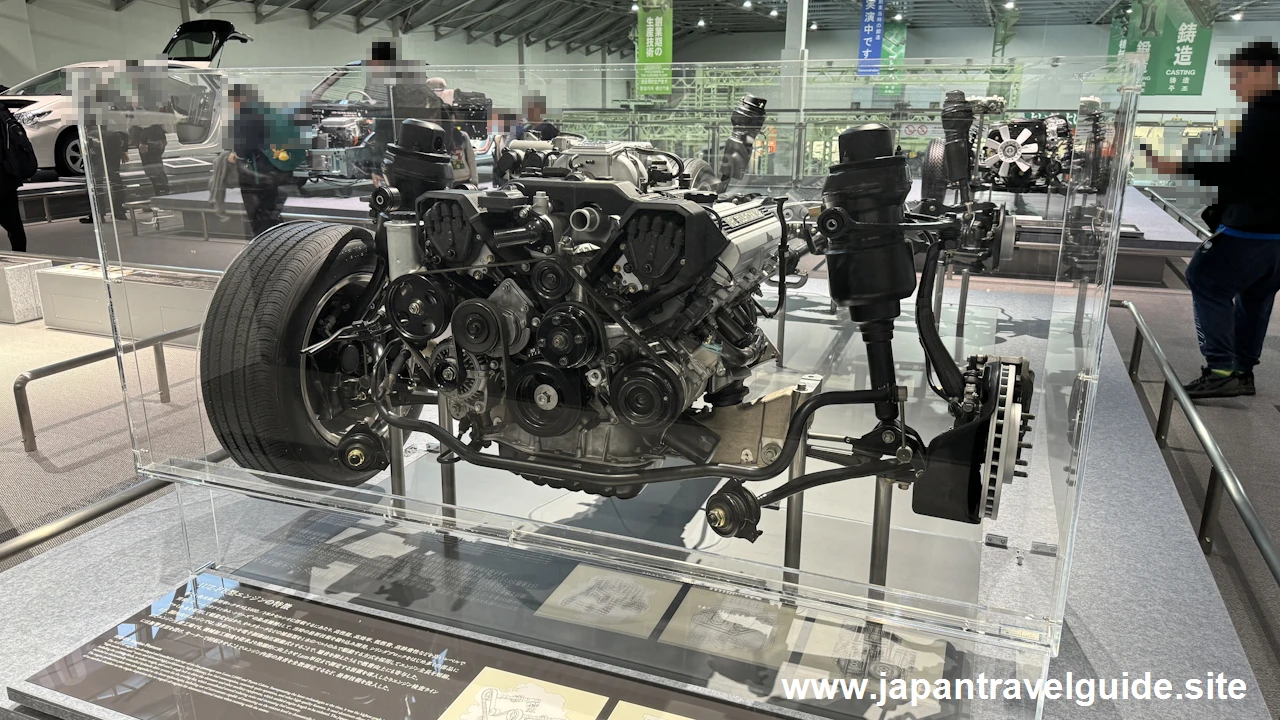

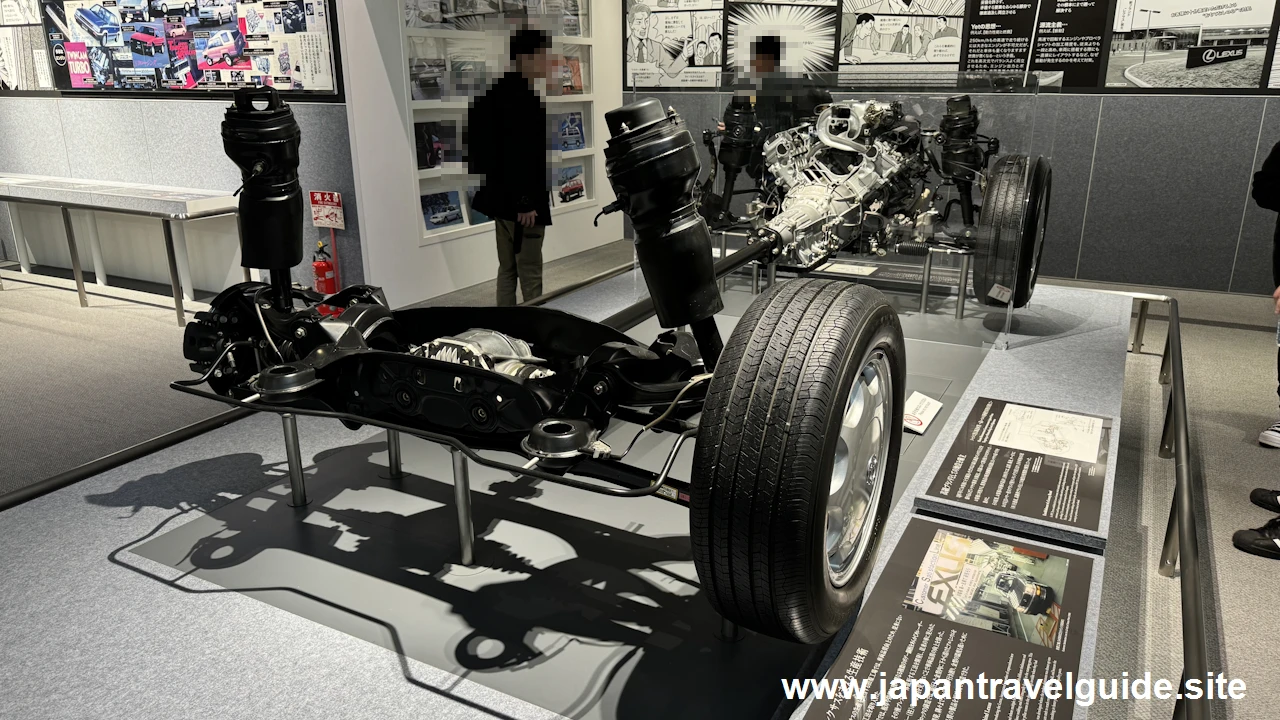

1UZ-FE型エンジンの特徴 / 1UZ-FE Engine Features です。最高級乗用車レクサスLS400/トヨタセルシオに搭載するために開発した高性能、高効率、低燃費、高静粛性を実現したエンジンです。

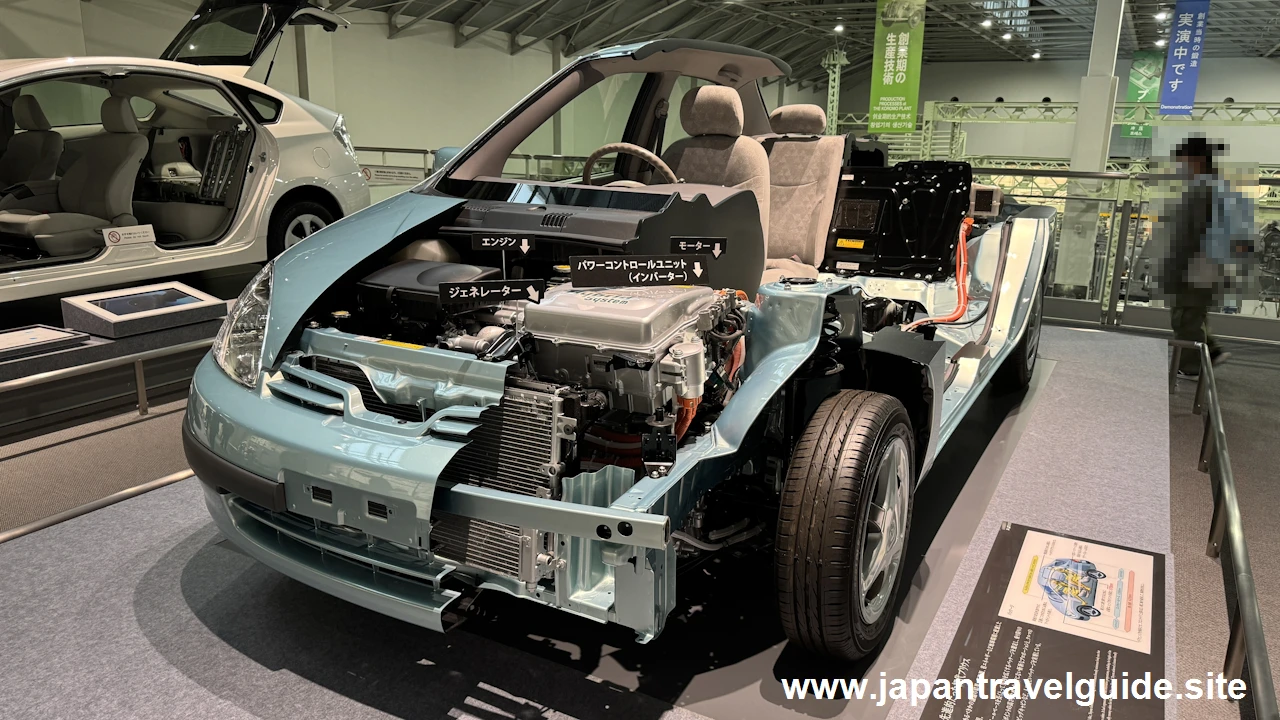

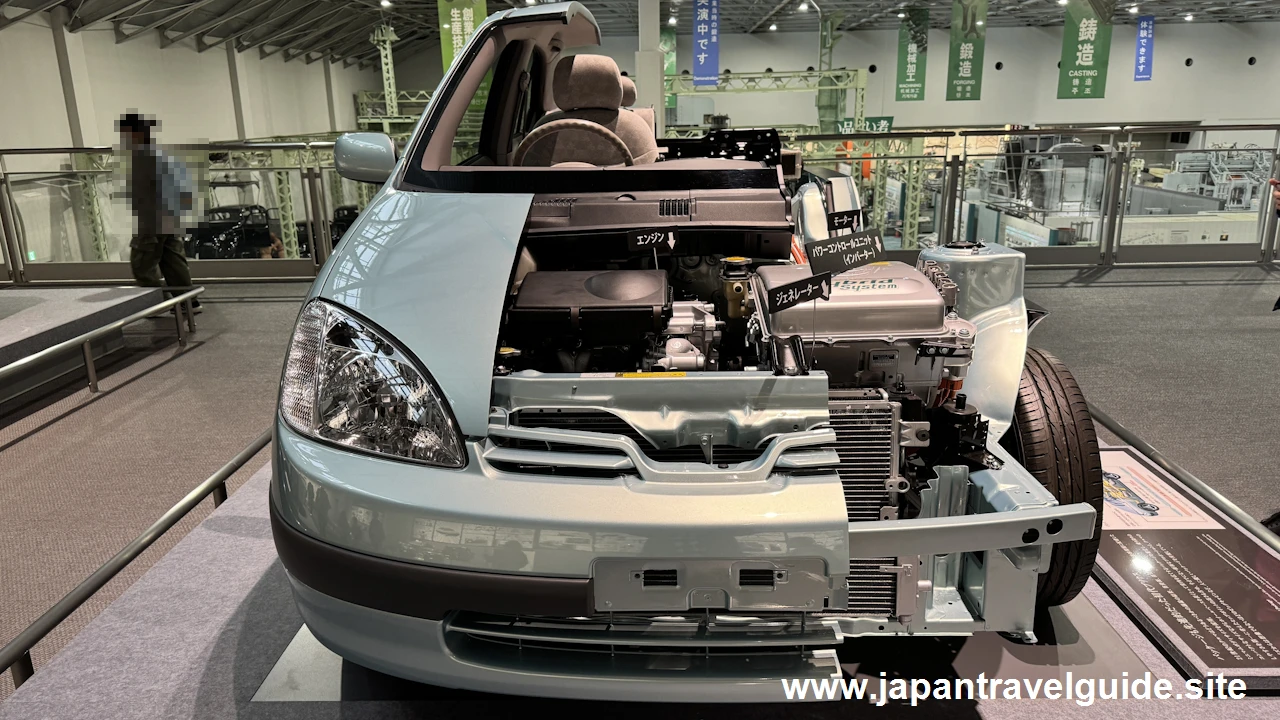

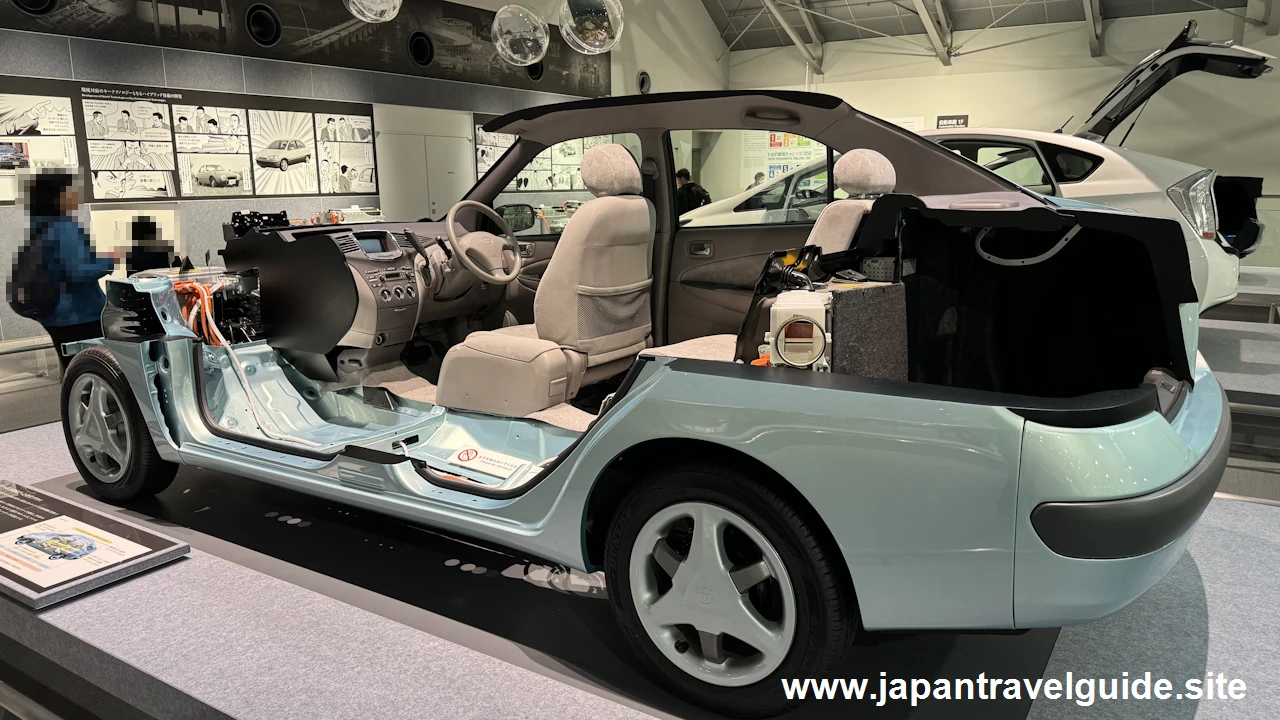

パッケージも先進的だった初代プリウス / First-Generation Prius Advanced Package です。コンパクトなサイズながらホイールベースを長くとって室内を広くしたり、滑らかに乗り降りするためのヒップポイントの高さを設定するなど人に優しいパッケージを実現しました。

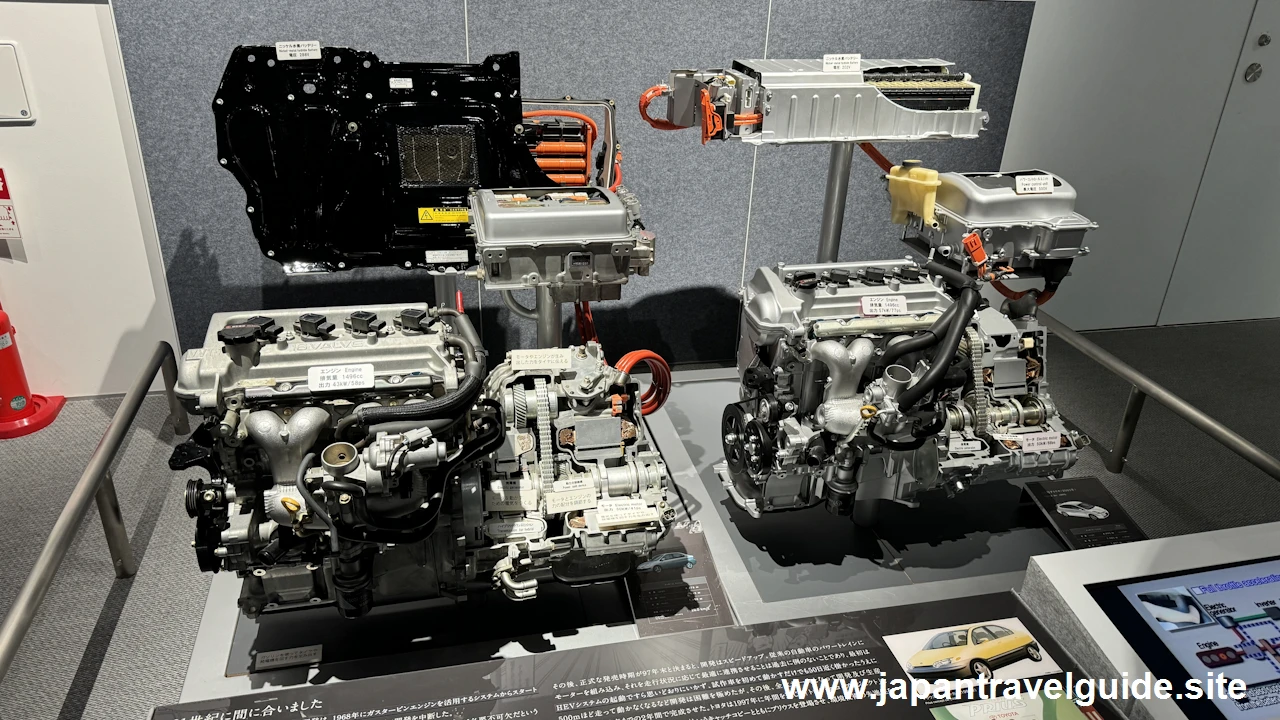

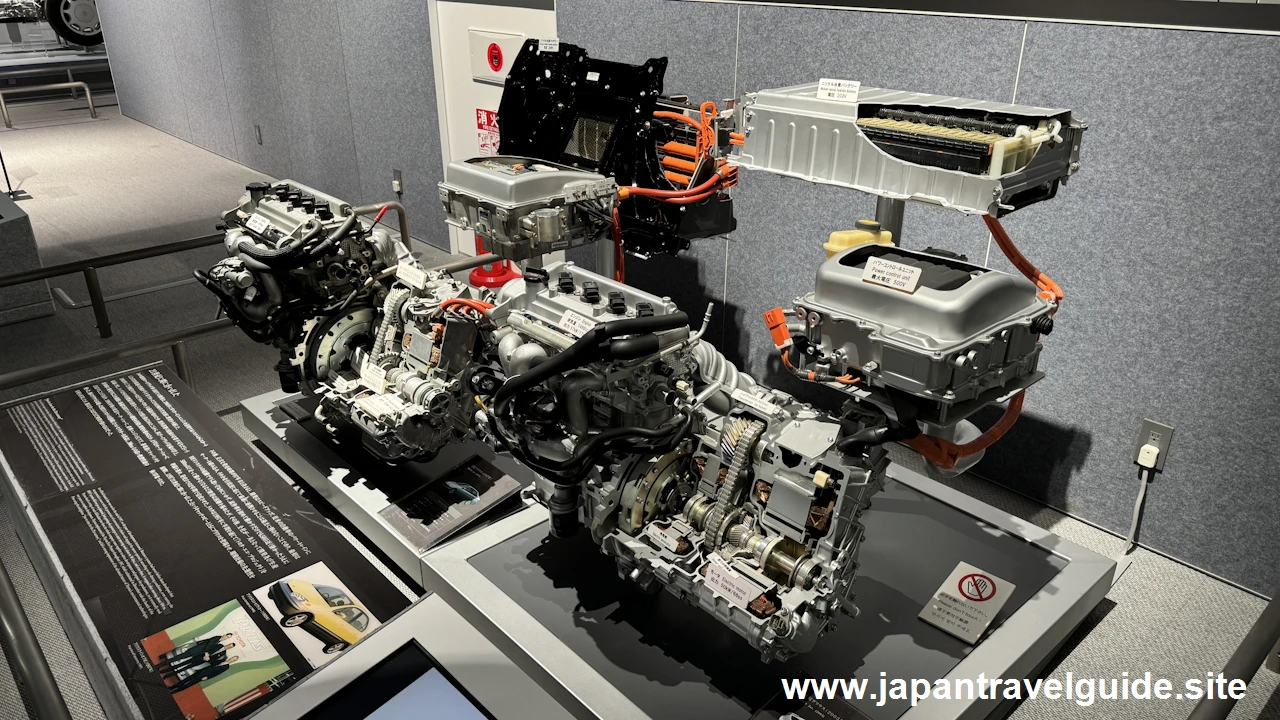

21世紀に間に合いました / Just in time for the 21st century です。トヨタ最初のハイブリット(HEV)の開発は困難を極めましたが、全社一丸となって開発及び生産準備を進め、 1997/12 に「21世紀に間に合いました」というキャッチコピーとともにプリウスを登場させました。

初代プリウスPHV(プラグインハイブリット車) / First-generation Prius Plug-in Hybrid Electric Vehicle (PHEV) です。プリウス PHV は充電することによって BEV (バッテリ式電気自動車 / Battery Electric Vehicle) として使うことができます。充電した電力を使い切るとプリウスと同じ HEV となるため、長距離ドライブでも問題なく、出先に充電設備がなくても HEV として普通に使用できます。

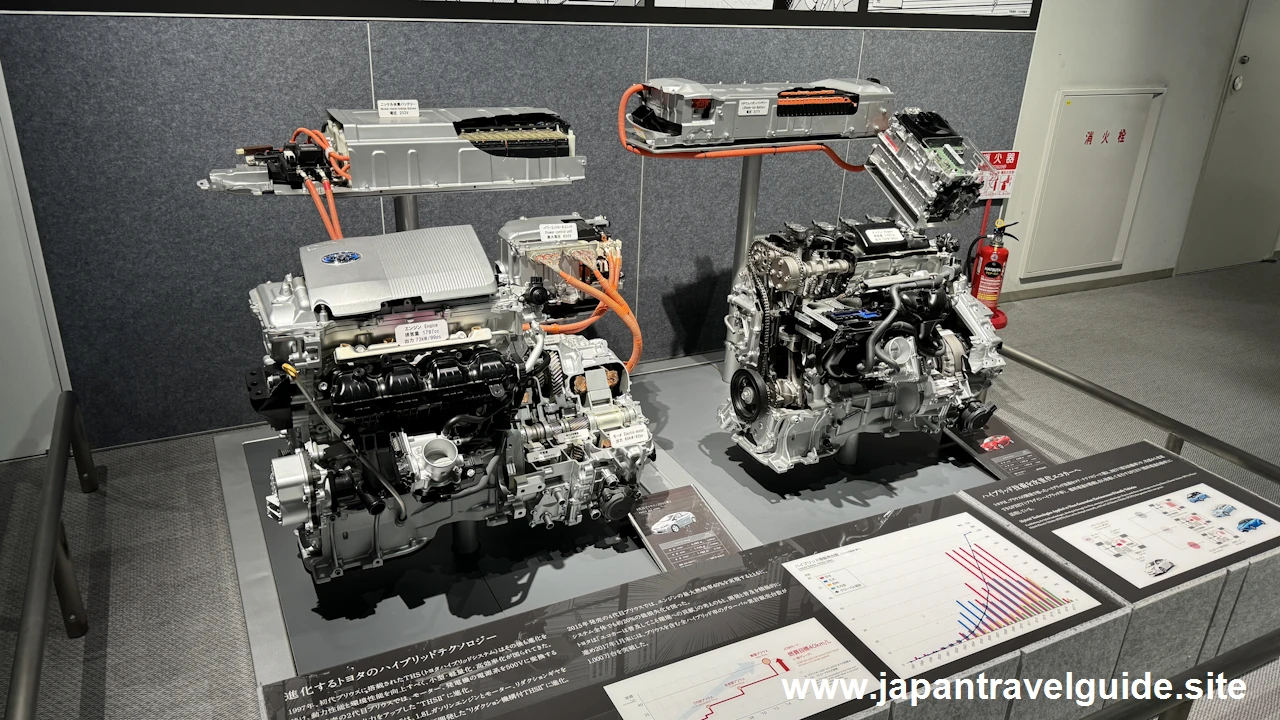

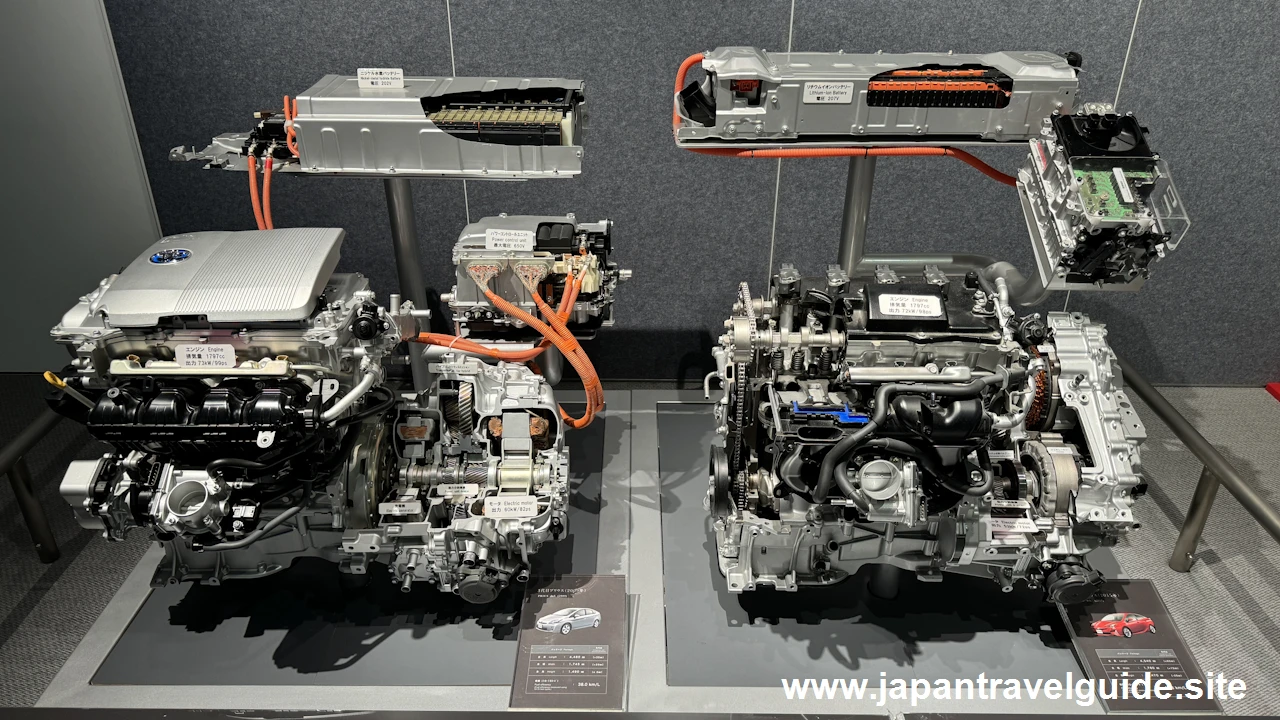

進化するトヨタのハイブリットテクノロジー / Evolution of Toyota's Hybrid Technologies です。 1997 年に初代プリウスに搭載された THS (トヨタハイブリッドシステム)は、 2003 年発売の 2 代目プリウス、 2009 年発売の 3 代目プリウス、 2015 年発売の 4 代目プリウスと進化を続けています。

FCEV(燃料電池自動車)MIRAI / MIRAI Fuel Cell Electric Vehicle (FCEV) です。 MIRAI は水素を空気中の酸素と化学反応させて自らが発電して走り、走行中は水だけを排出し CO2 や環境負荷物質を出さないという優れた環境性能を実現する究極のエコカーです。

代表車種の車両を展示

2F から 1F への階段を降りると、トヨタ自動車のこれまでの代表車種の車両が展示されています。

トヨダAA型乗用車(1936年) / Toyoda Model AA です。

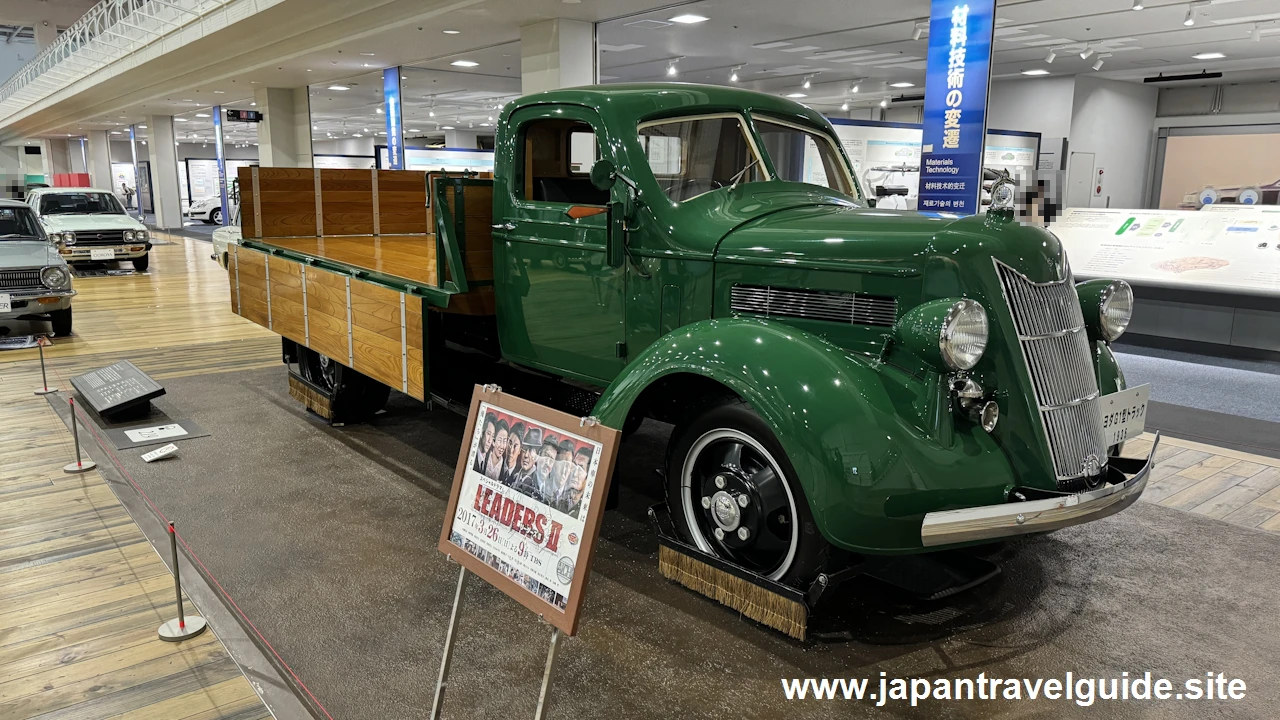

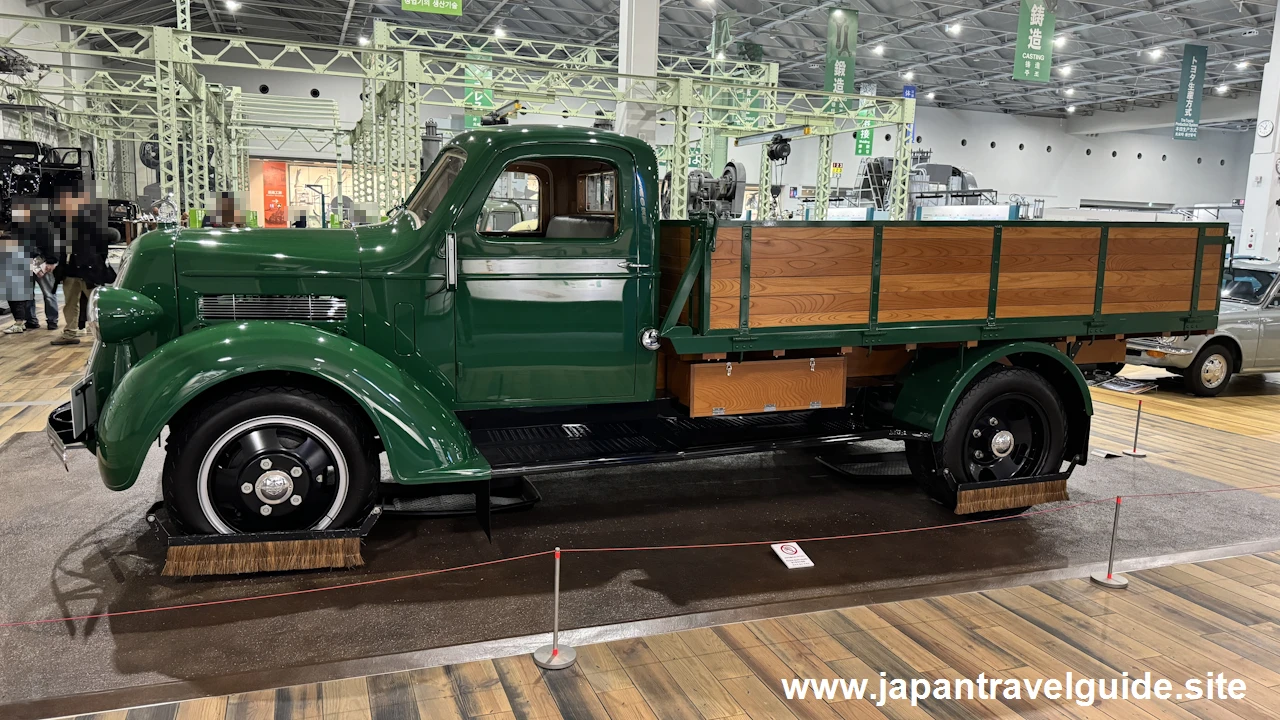

トヨダG1型トラック(1935年) / Toyoda Model G1 Truck です。

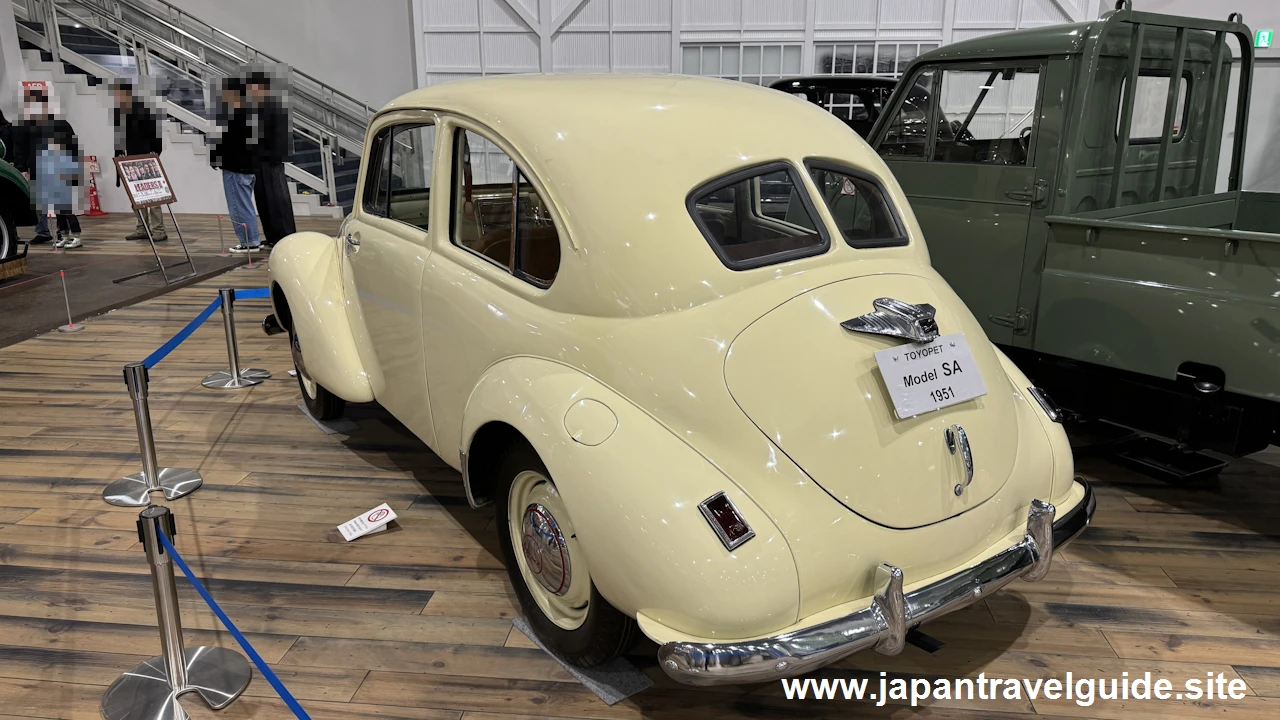

トヨペット SA型小型乗用車(1947年) / Toyopet Model SA です。

トヨペット ライトトラック SKB(1954年) / Toyopet Light Truck SKB です。なお 1956 年に公募により車名がトヨエースとなりました。

トヨペット クラウン デラックス(1955年) / Toyopet Crown Deluxe です。

カローラ(1966年) / Corolla です。

カローラ スプリンター(1968年) / Corolla Sprinter です。

トヨペット コロナ(1964年) / Toyopet Corona です。

トヨペット コロナ(1973年) / Toyopet Corona です。

ターセル ハッチバック(1978年) / Corolla Tercel です。

セリカ(1970年) / Celica です。

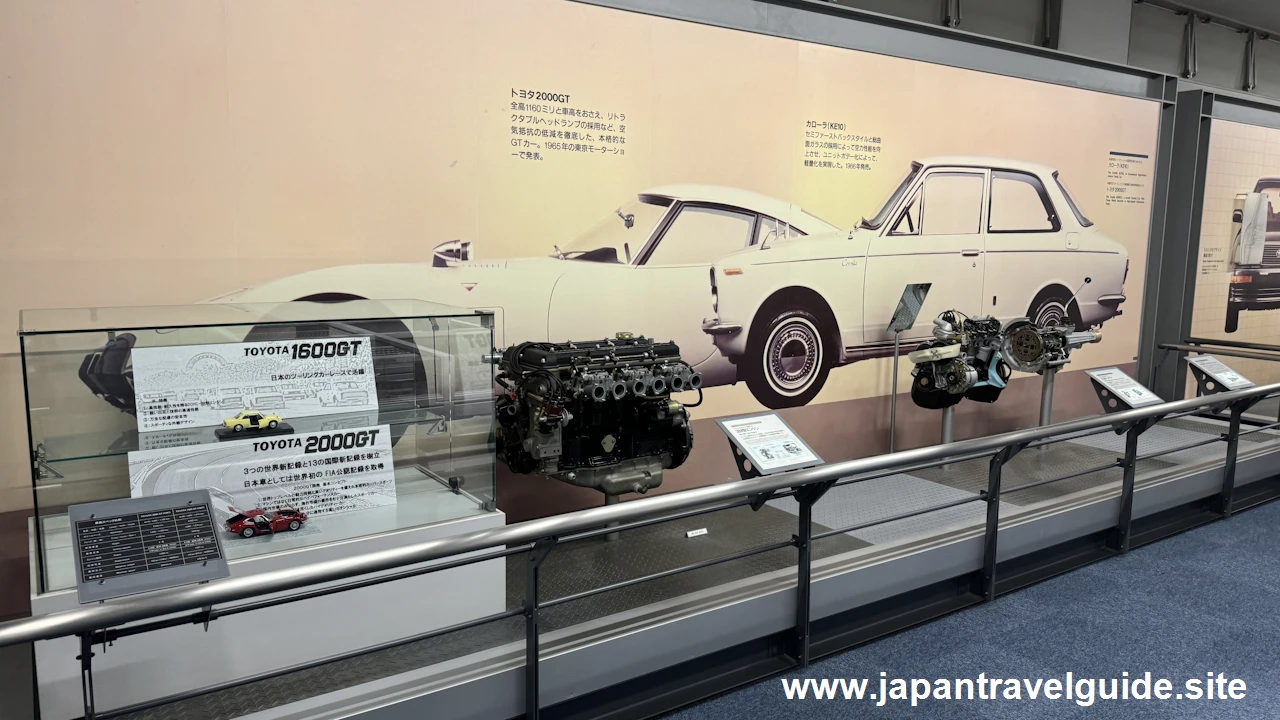

トヨタ 2000GT(1967年) / Toyota 2000GT です。

カムリ(1982年) / Comry です。

ソアラ(1981年) / SOARER です。

MIRAI(2014年) です。

MIRAI(2020年) です。

セルシオ(1989年) / Celsior です。

レクサス LFA(2010年) / Lexus LFA です。こちらは少し離れたところにあります。

自動車生産技術の変遷

車両が展示されている隣りのエリアが自動車生産技術の変遷に関するエリアとなります。

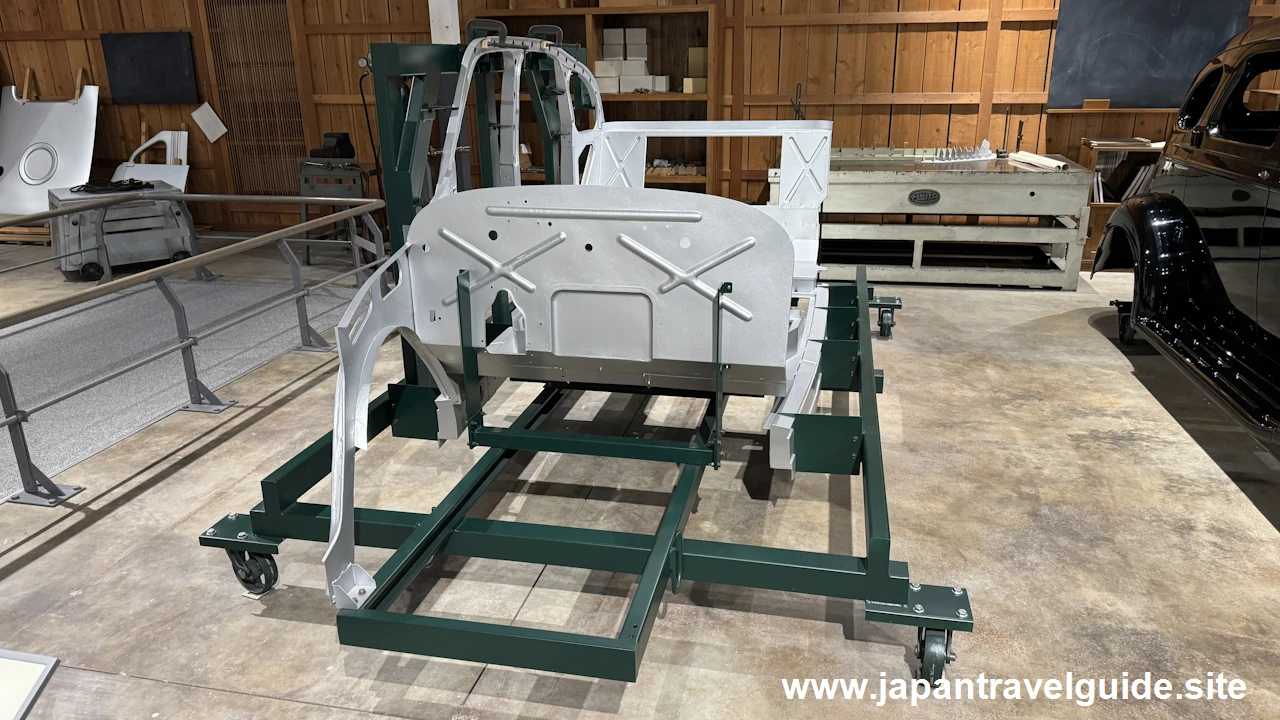

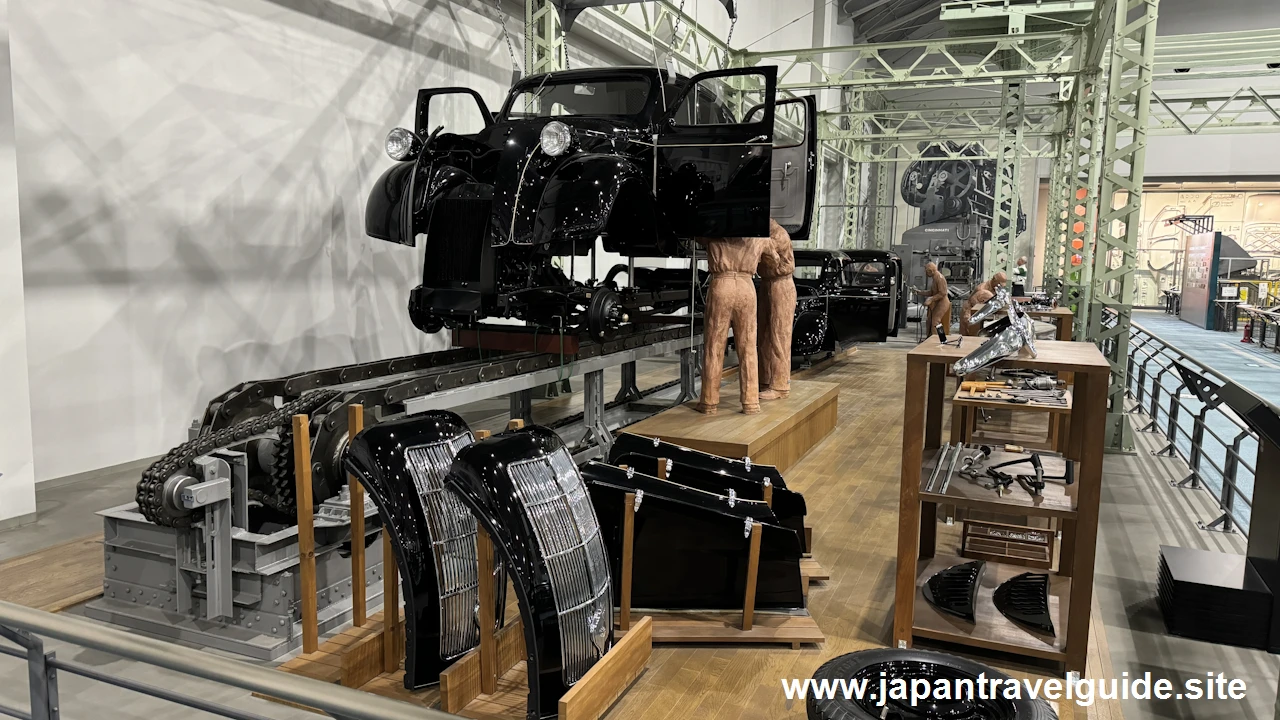

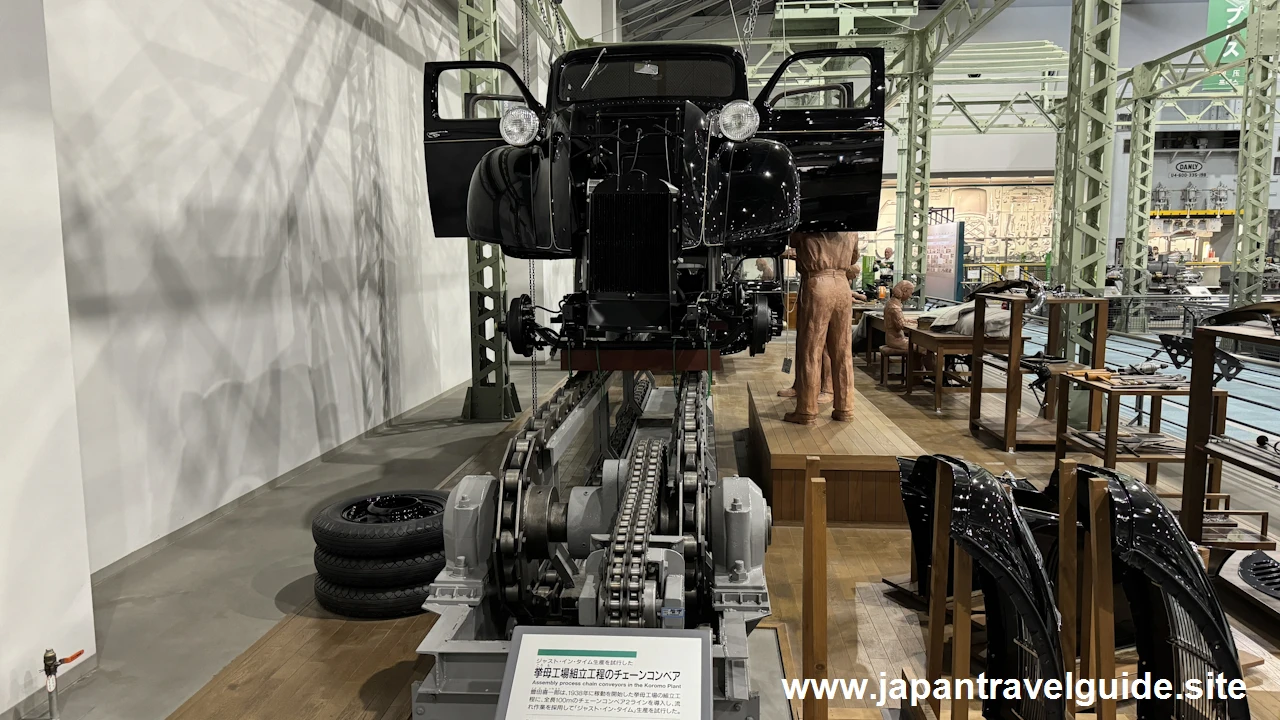

AA型乗用車の組立工程 / Toyoda Model AA Car Assembly です。

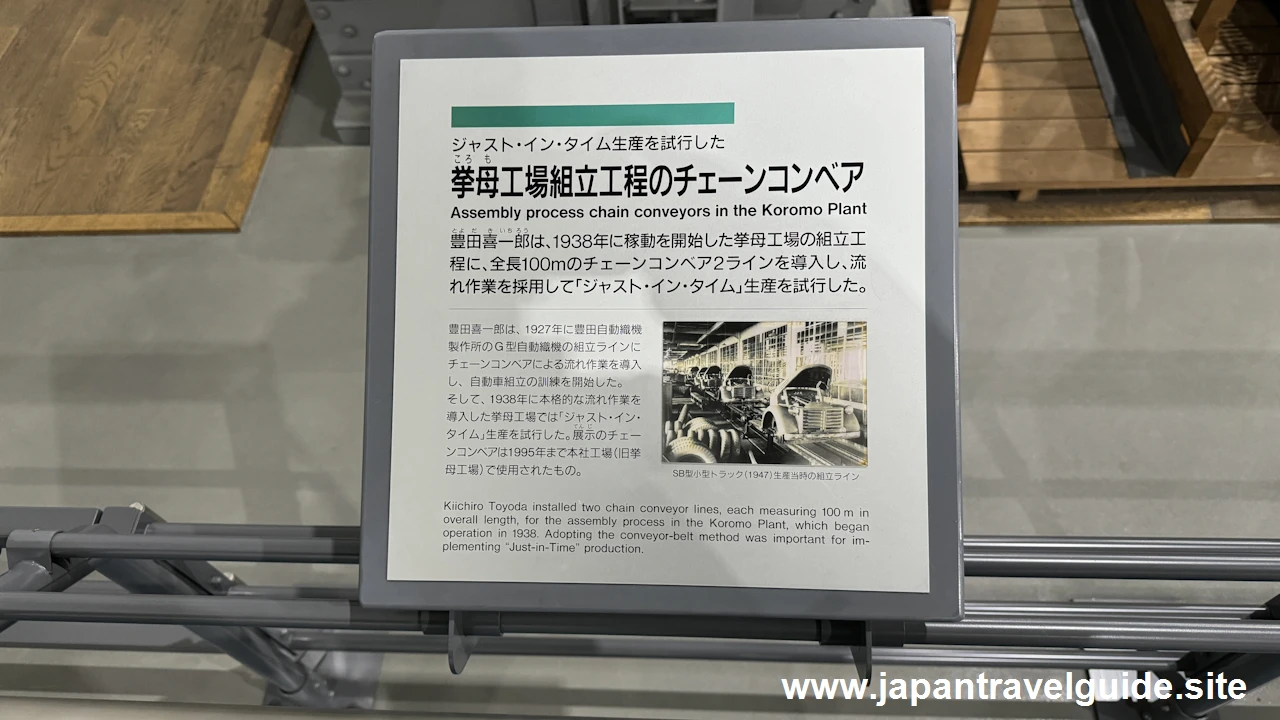

拳母工場組立工程のチェーンコンベア / Assembly process chain conveyors in the Koromo Plant です。 1938 年に稼働を開始した拳母工場の組立工程に、全長 100m のチェーンコンベア 2 ラインを導入しました。

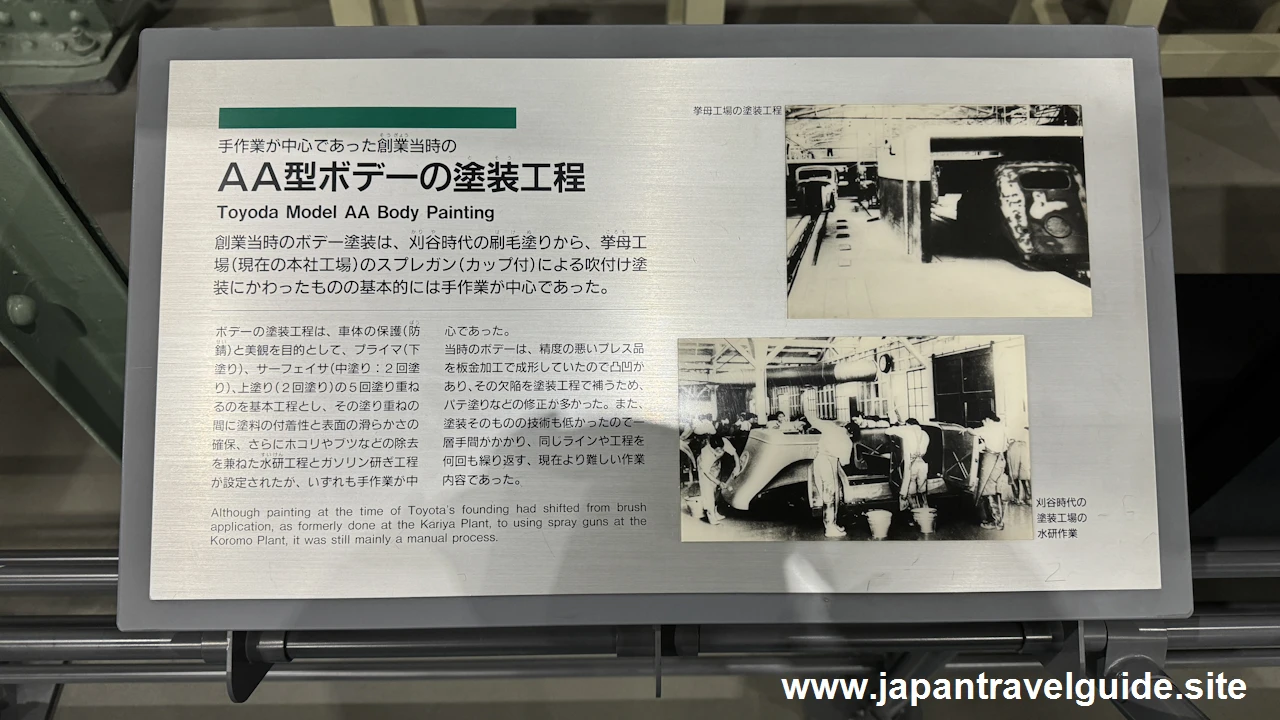

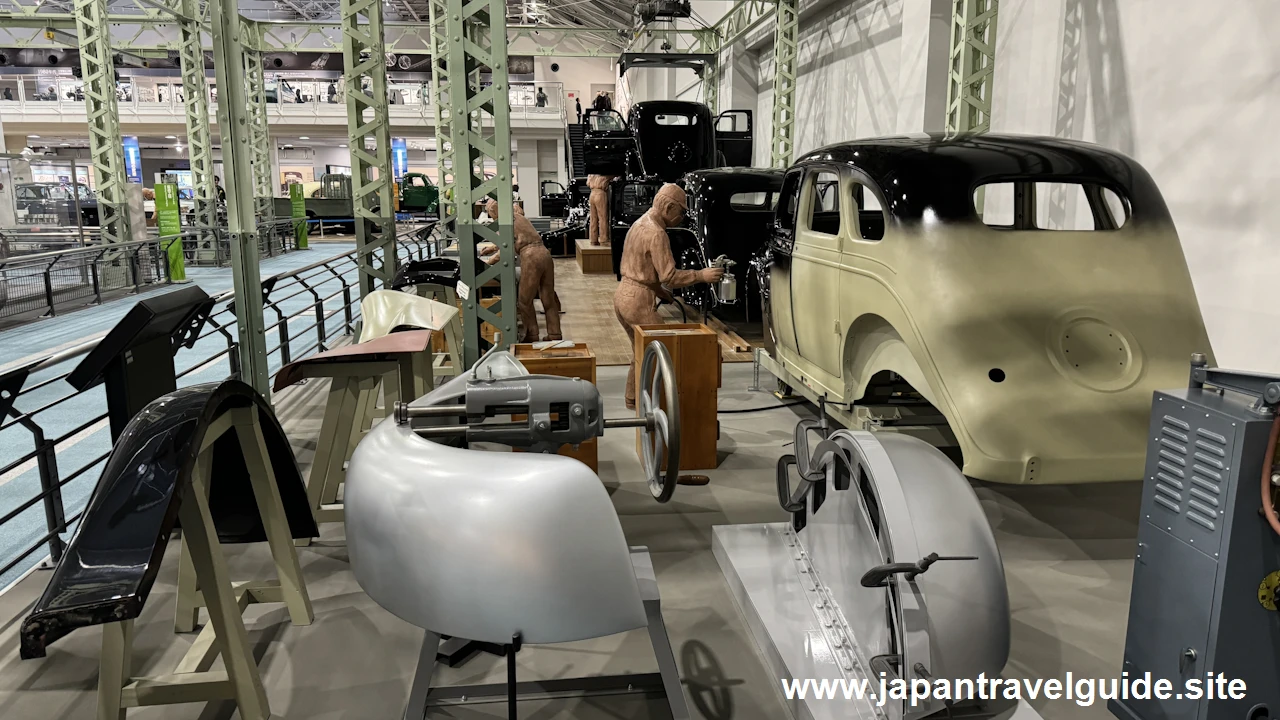

AA型ボデーの塗装工程 / Toyoda Model AA Body Painting です。ボデー塗装は、刈谷時代の刷毛塗りから、拳母工場のスプレガンによる吹付け塗装に変わりましたが、基本的に手作業で行っていました。

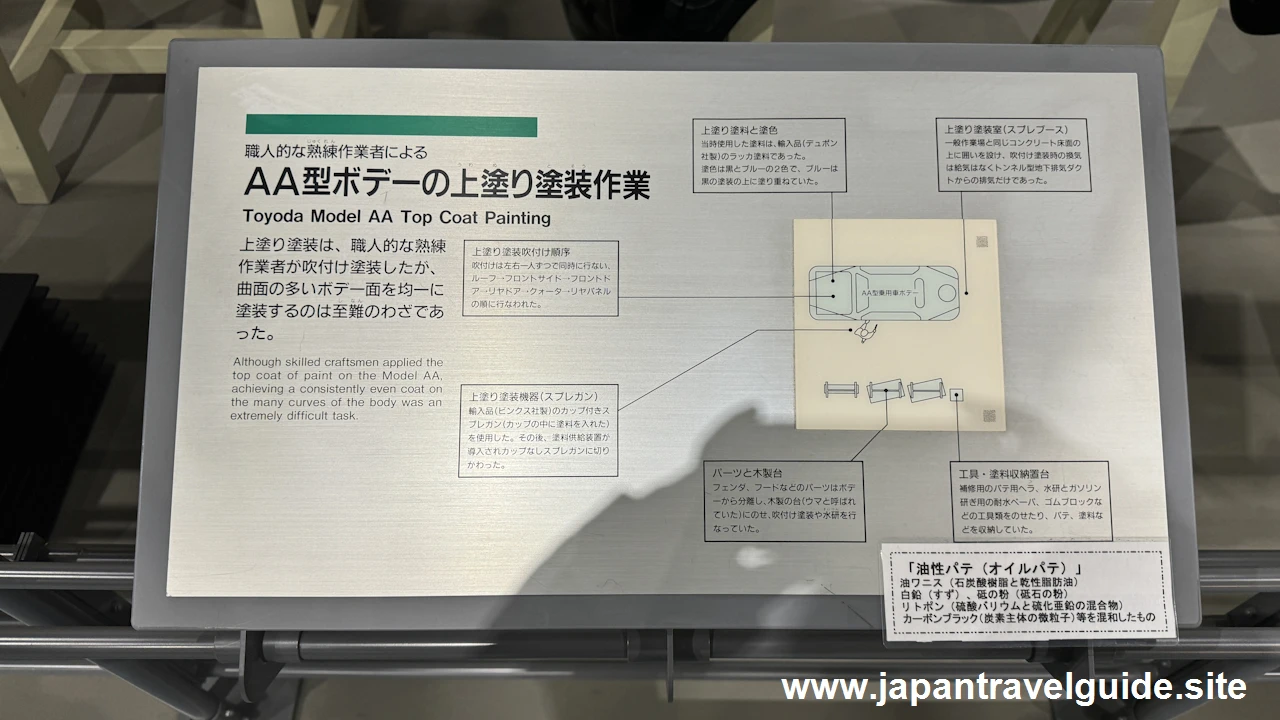

AA型ボデーの上塗り塗装作業 / Toyoda Model AA Top Coat Painting です。上塗り塗装は職人的な熟練作業者が吹付け塗装していました。曲面の多いボデー面を均一に塗装するのは至難の業だったようです。

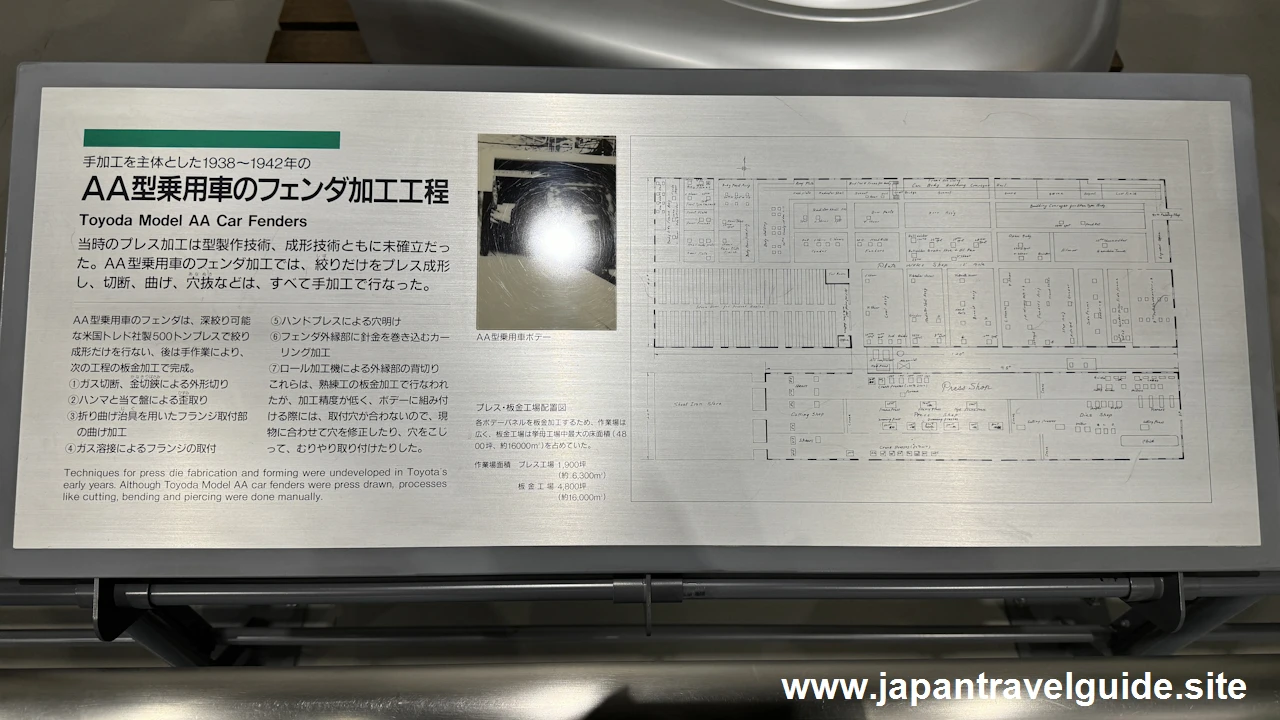

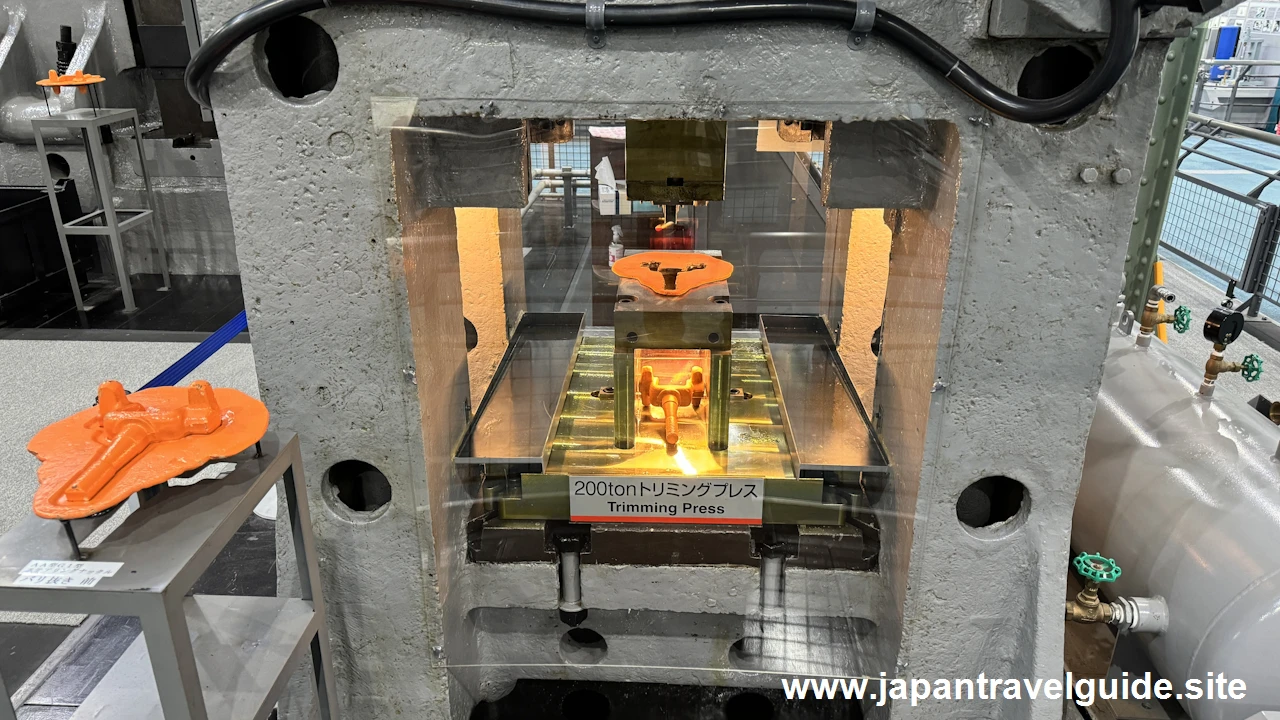

AA型乗用車のフェンダ加工工程 / Toyoda Model AA Car Fenders です。 AA 型乗用車のフェンダ加工では、絞りだけをプレス成形し、切断、曲げ、穴抜などはすべて手加工で行いました。

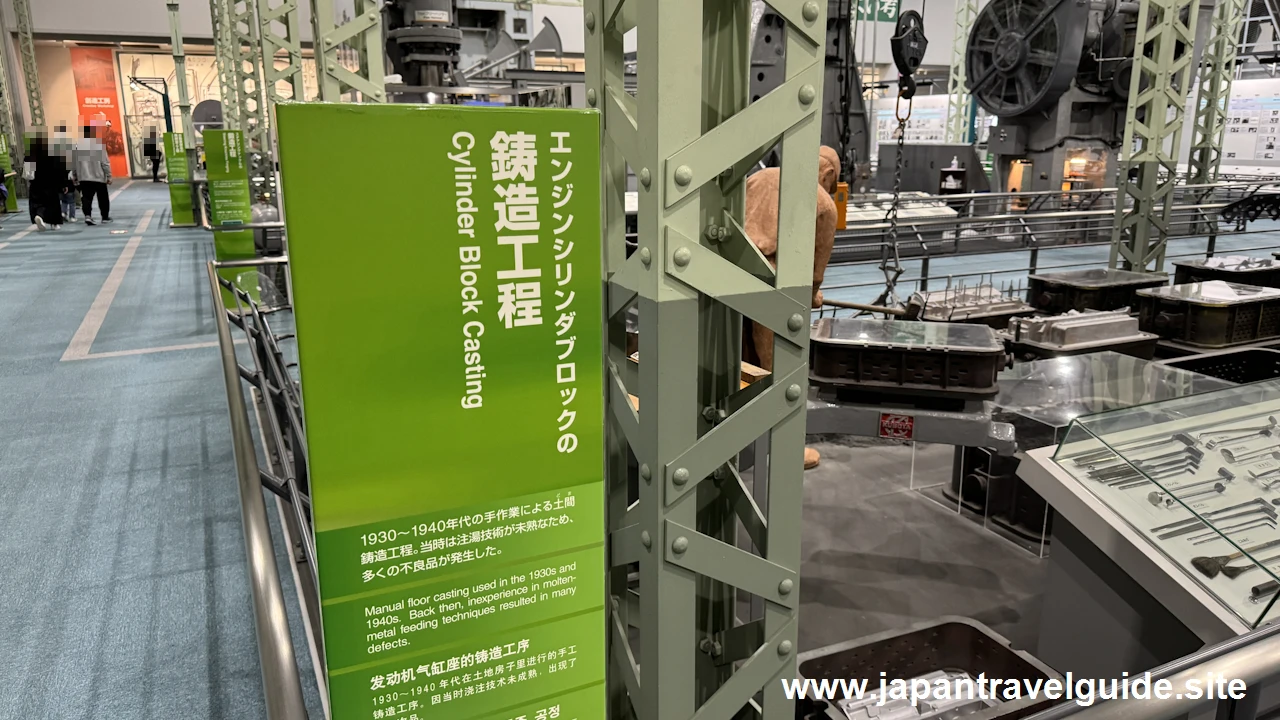

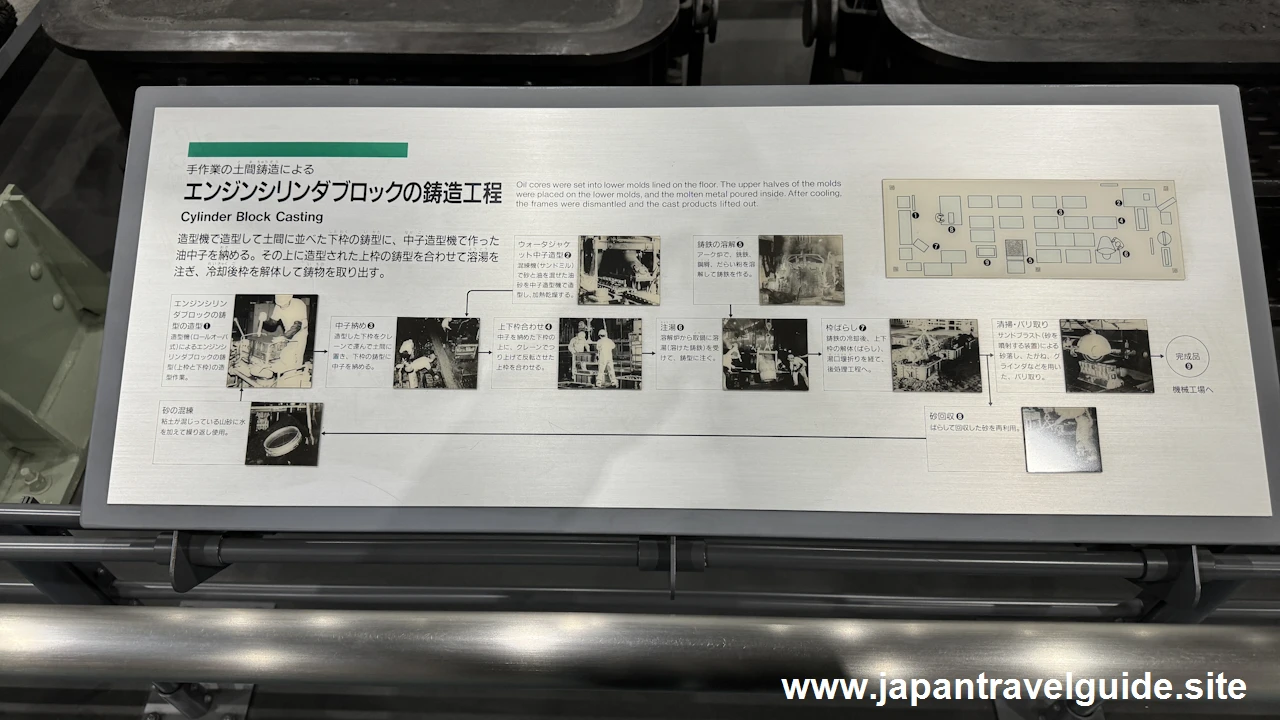

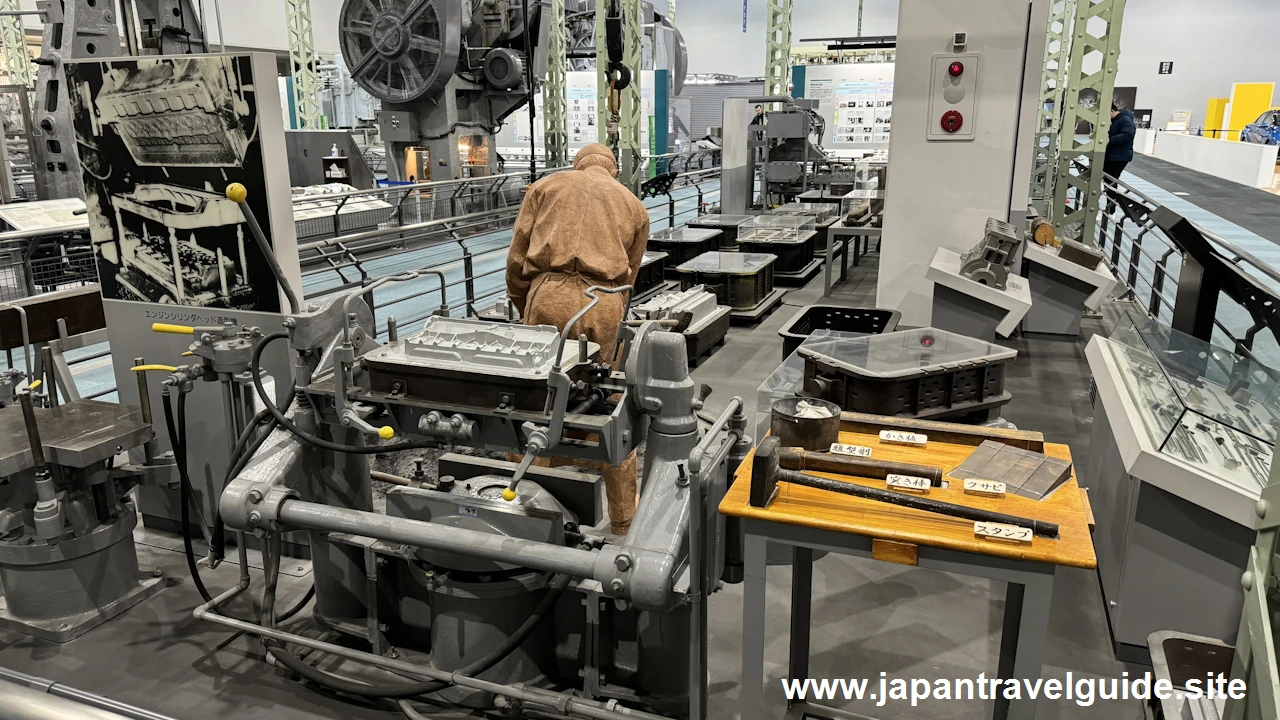

エンジンシリンダブロックの鋳造工程 / Cylinder Block Casting です。造型機で造型して土間に並べた下枠の鋳型に、中子造型機で作った油中子を収め、その上に造型された上枠の鋳型を合わせて溶湯(ようとう)を注ぎ、冷却後に枠を解体して鋳物を取り出していました。

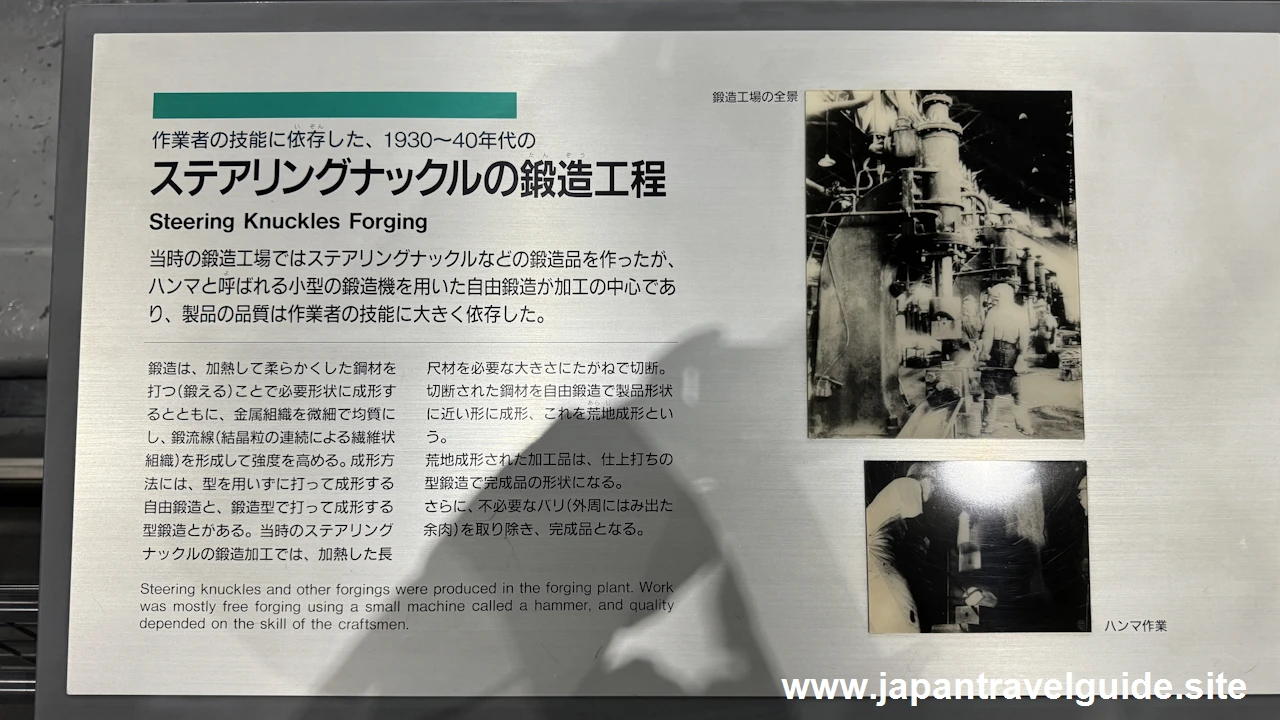

ステアリングナックルの鍛造工程 / Steering Knuckles Forging です。当時の鍛造工場ではステアリングナックルなどの鍛造品を作ったが、ハンマと呼ばれる小型の鍛造機を用いた自由鍛造が加工の中心であり、製品の品質は作業者の技能に大きく依存していました。

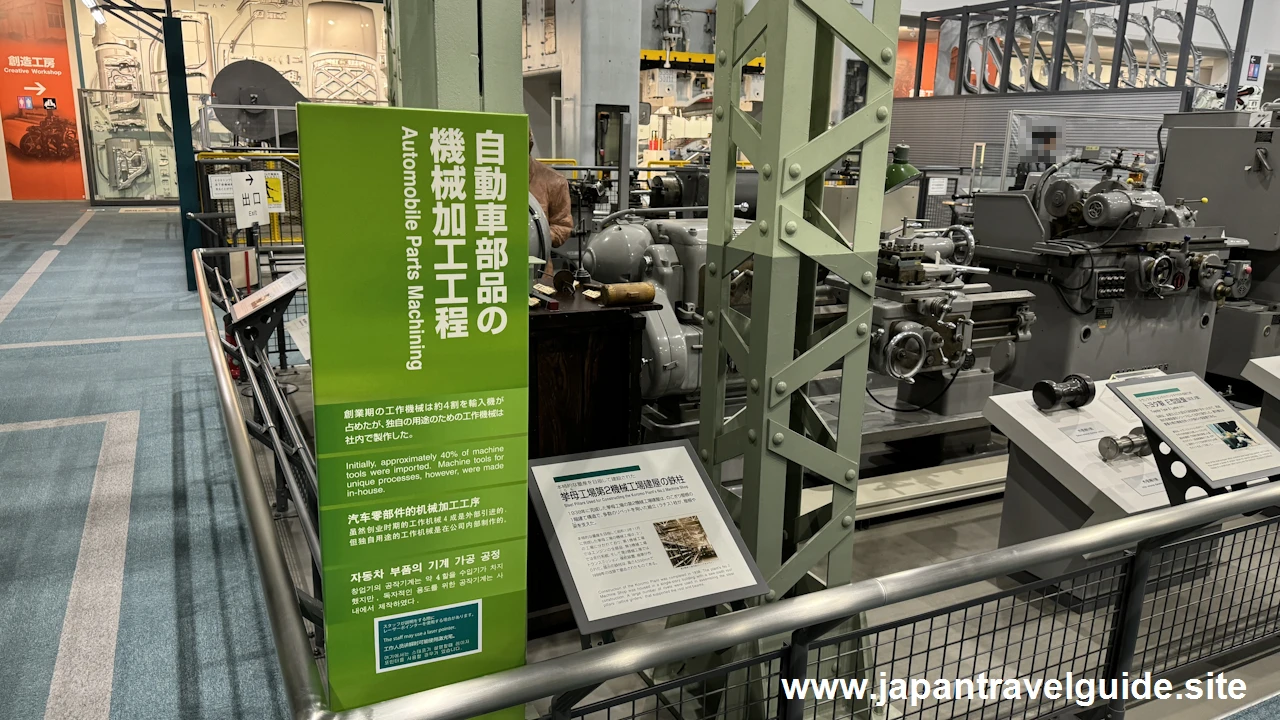

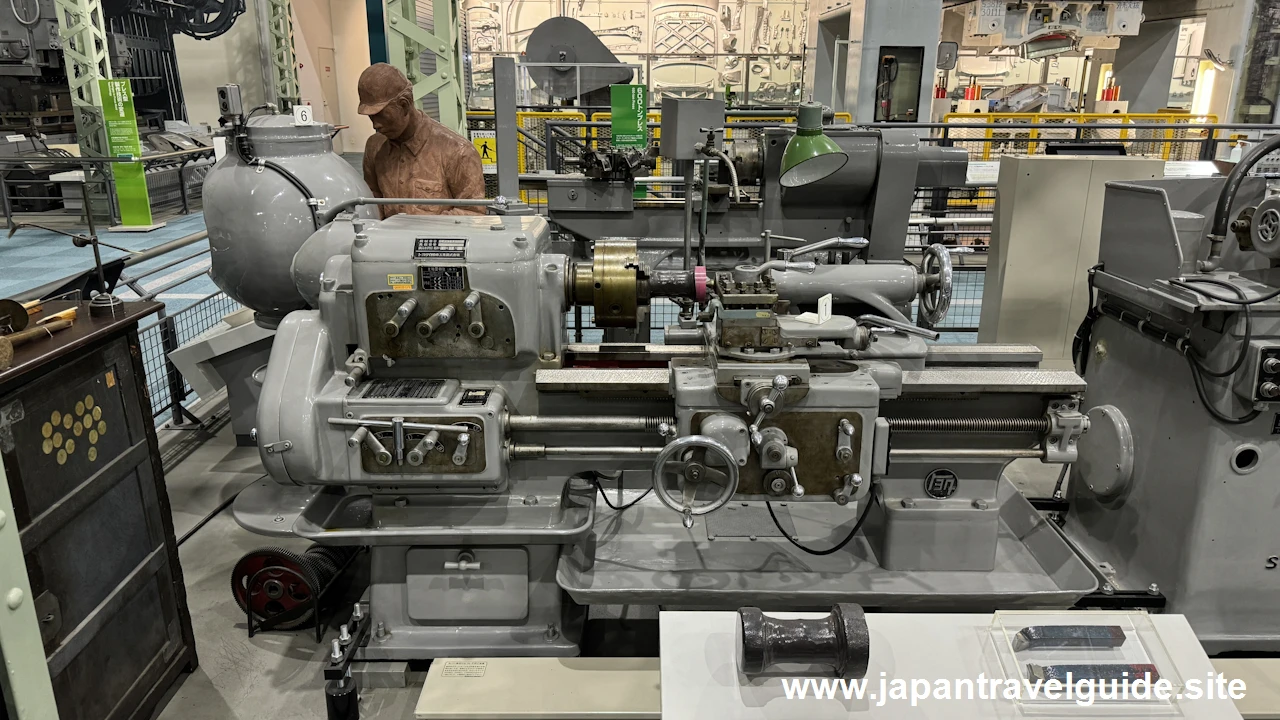

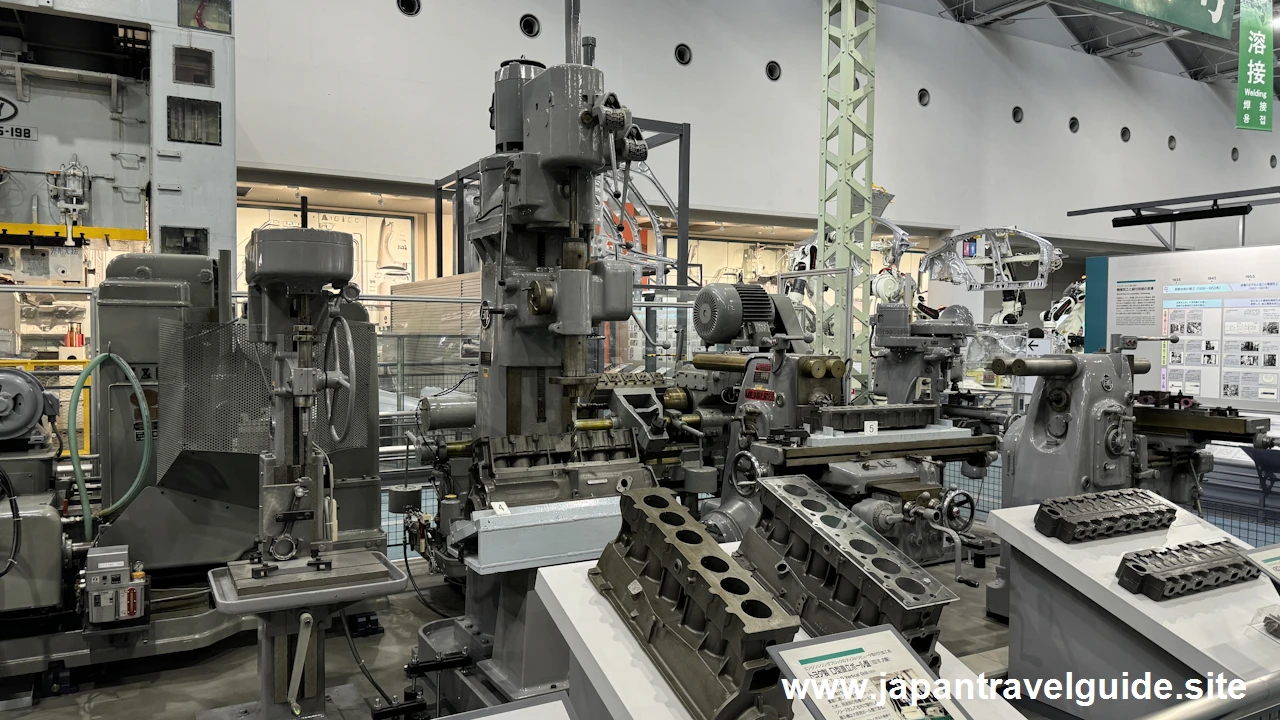

自動車部品の機械加工工程 / Automobile Parts Machining です。

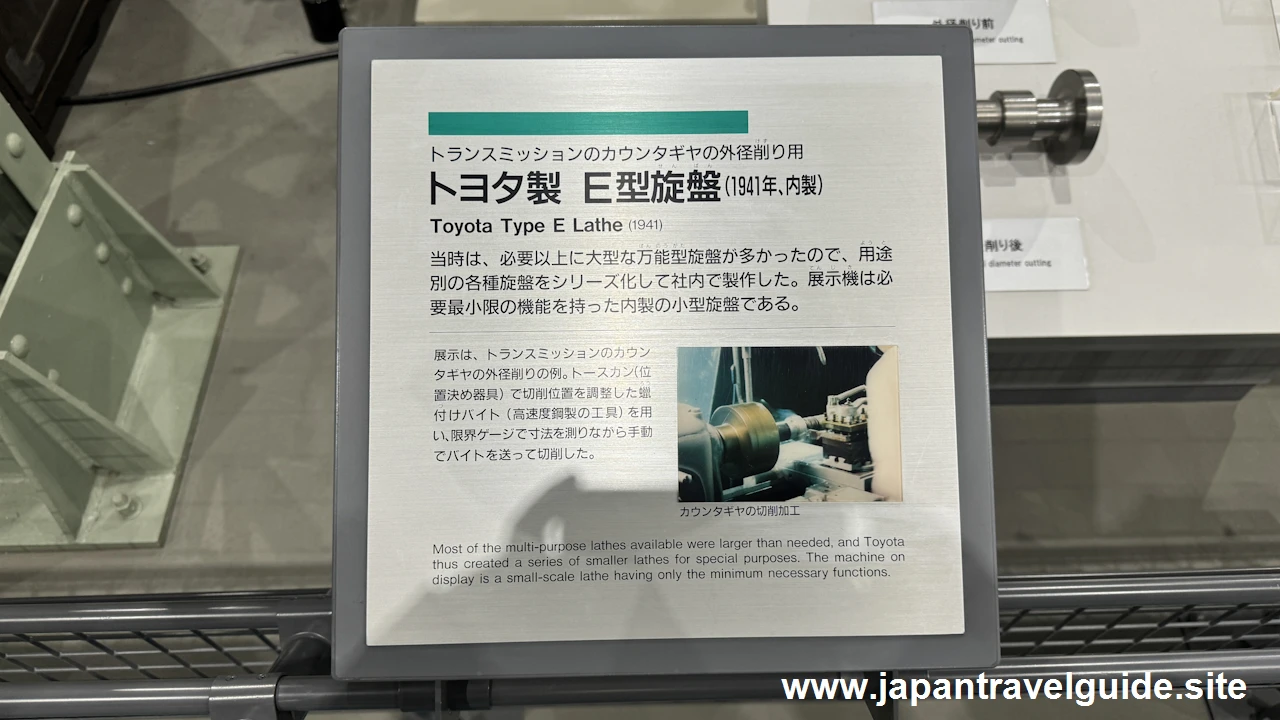

トヨタ製 E型旋盤 / Toyota Type E Lathe です。トランスミッションのカウンタギヤの外径削り用の機械です。当時は必要以上に大型な万能型旋盤が多かったので、用途別の各種旋盤を社内で製作しました。

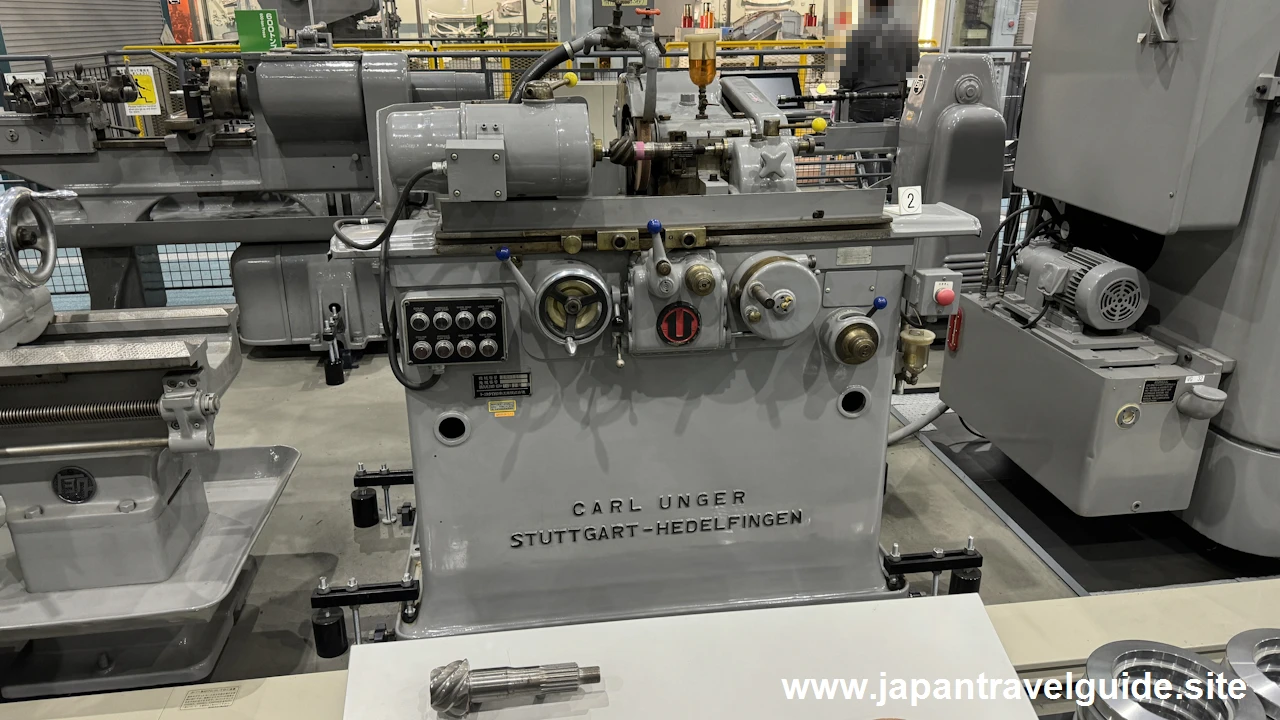

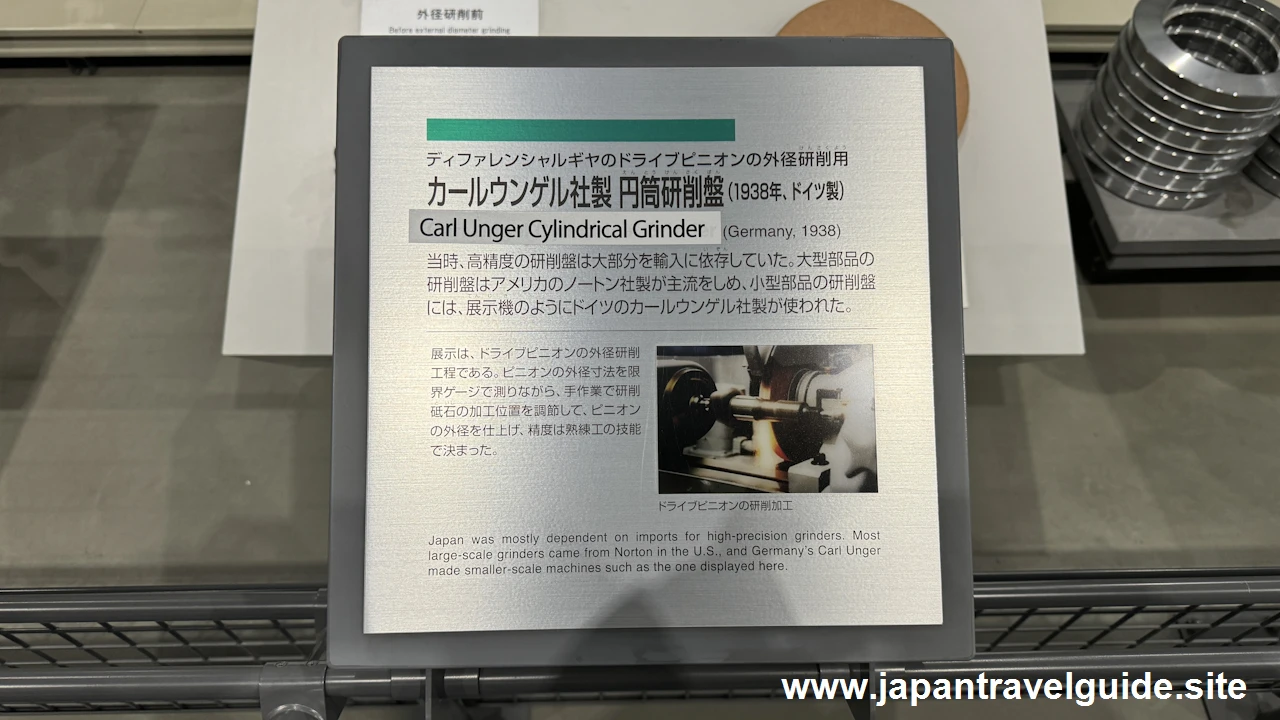

カールウンゲル社製 円筒研削盤 / Carl Unger Cylindrical Grinder です。ディファレンシャルギヤのドライブピニオンの外径研削用の機械です。当時、高精度の研削盤は輸入に依存しており、大型部品の研削盤はアメリカのノートン社製、小型部品の研削盤はドイツのカールウンゲル社製が使われました。

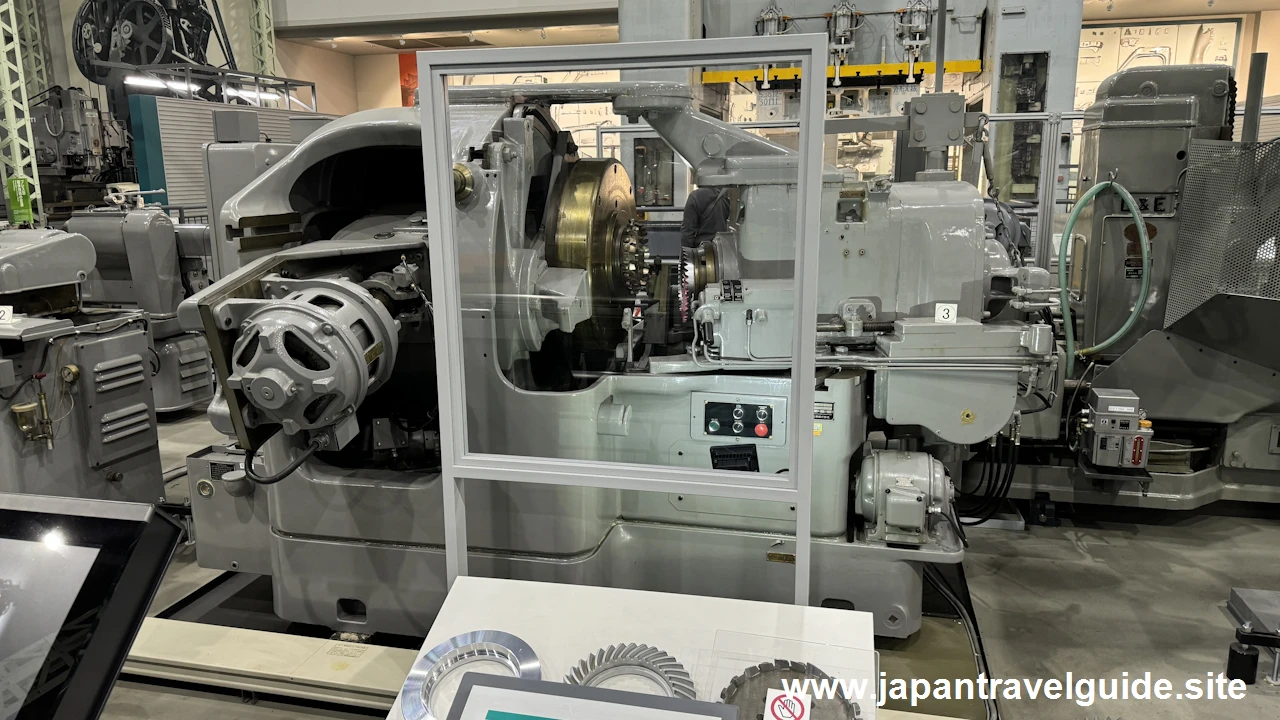

グリーソン社製 歯切盤NO.22型 / Gleason Gear Cutter No.22 です。ディファレンシャルギヤのリングギヤの歯切り用で、自動車生産に不可欠な機械です。

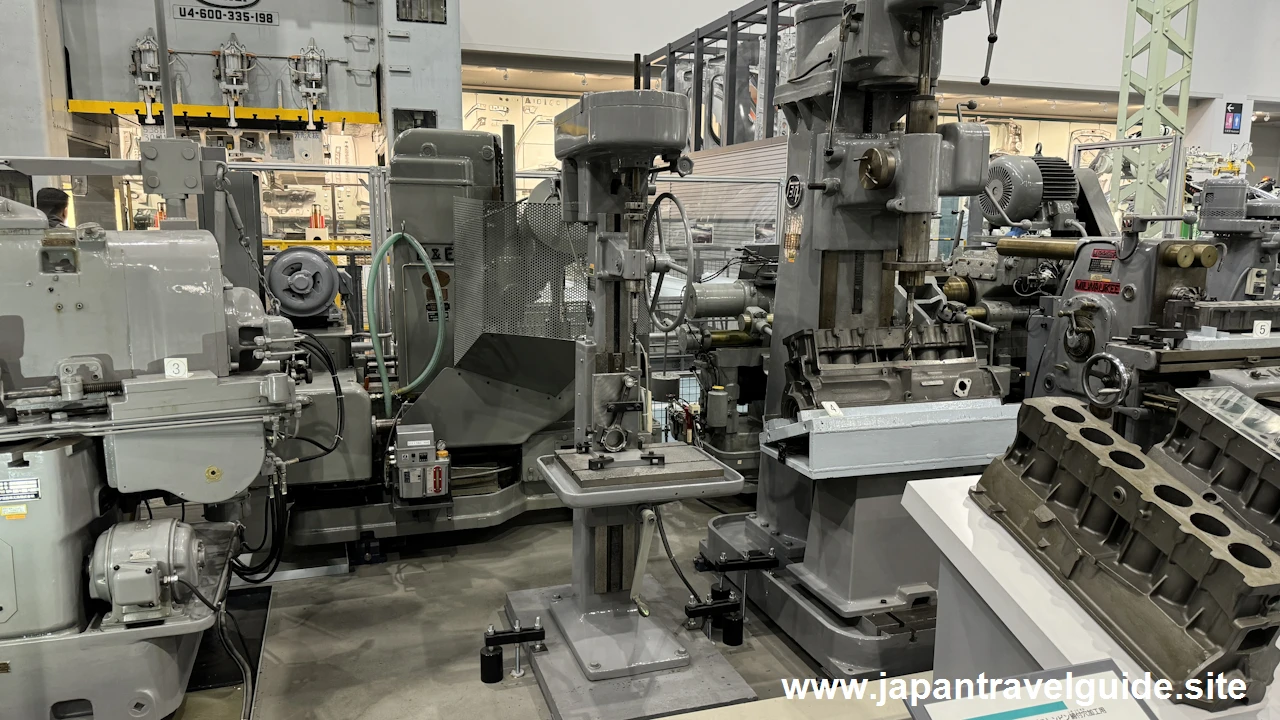

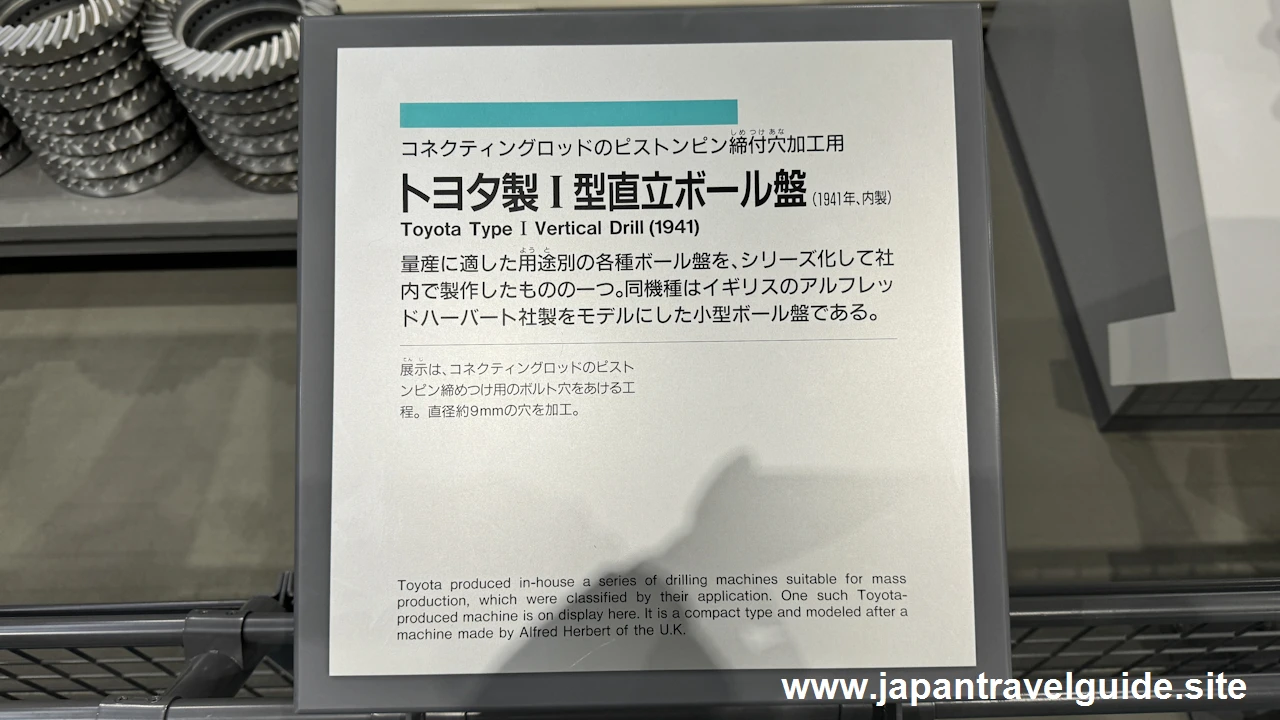

トヨタ製 I型直立ボール盤 / Toyota Type I Vertical Drill です。コネクティングロッドのピストンピン締付穴加工用の機械です。量産に適した用途別の各種ボール盤を社内製作したものです。

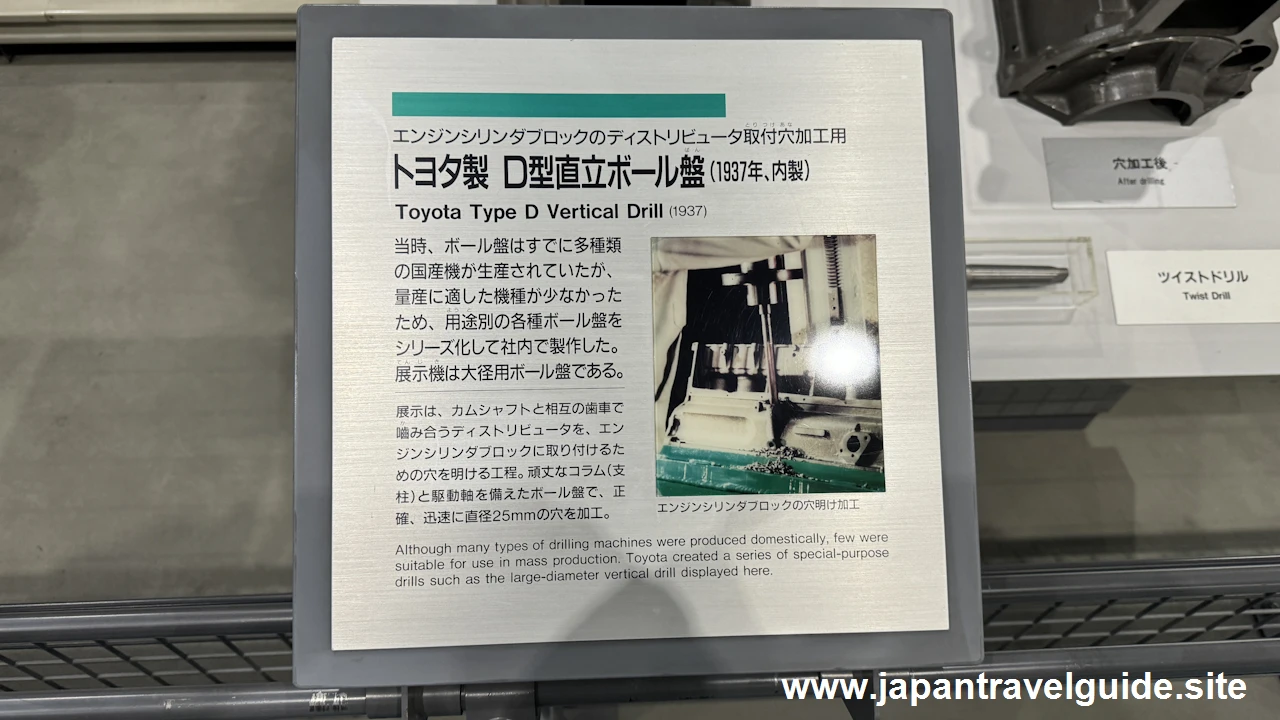

トヨタ製 D型直立ボール盤 / Toyota Type D Vertical Drill です。エンジンシリンダブロックのディストリビュータ取付穴加工用の機械です。量産に適した用途別の各種ボール盤を社内製作したものです。

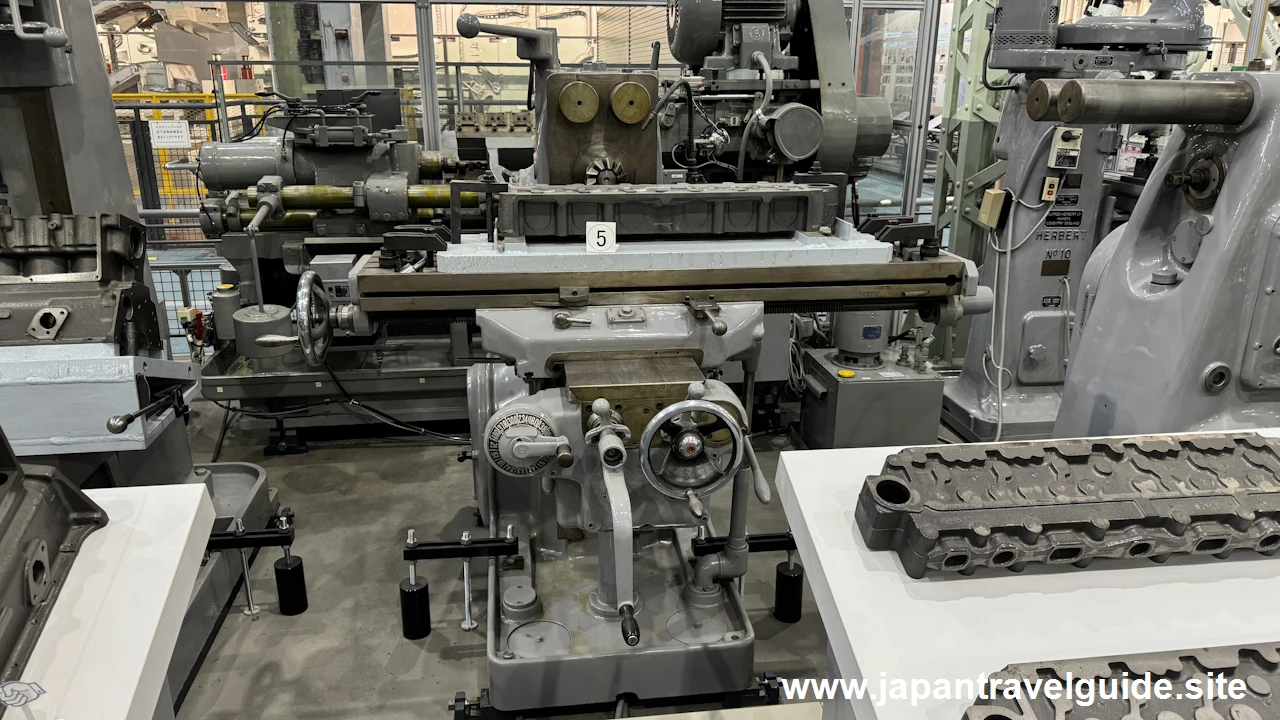

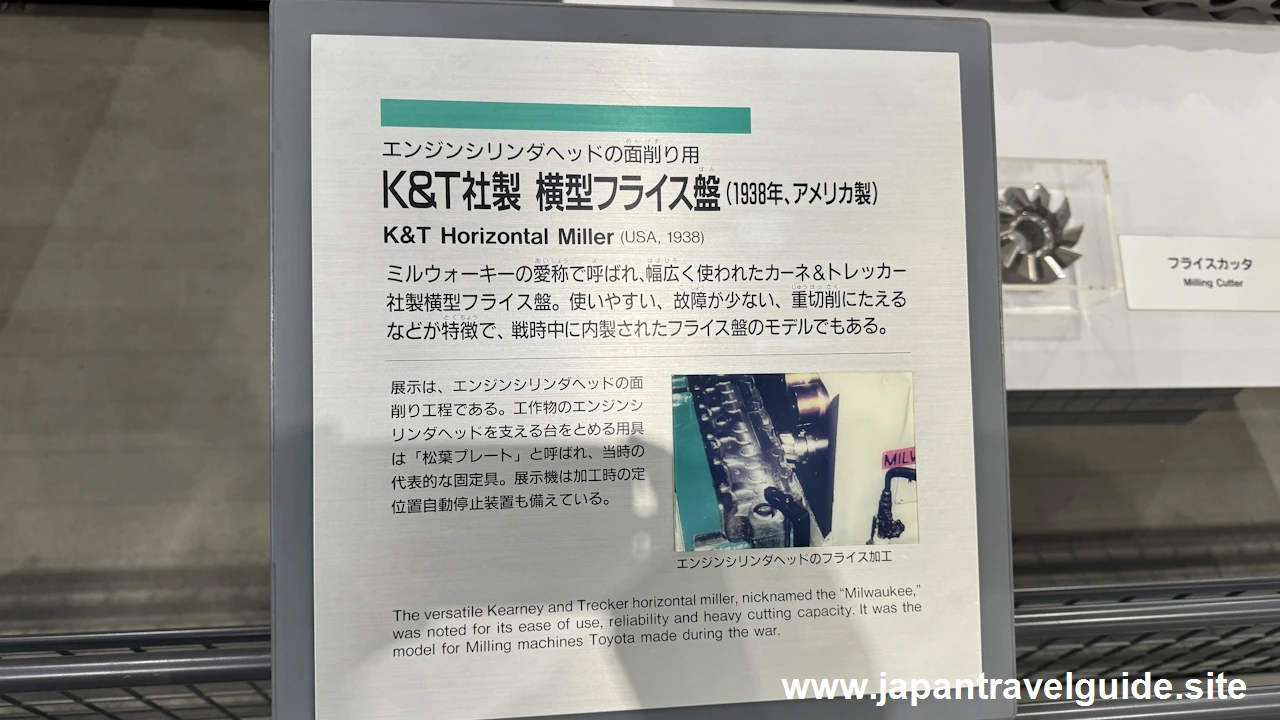

K&T社製 横型フライス盤 / K&T Horizontal Miller です。エンジンシリンダヘッドの面削り用の機械です。使いやすく故障が少なく、また重切削に耐えるといった特長がありました。

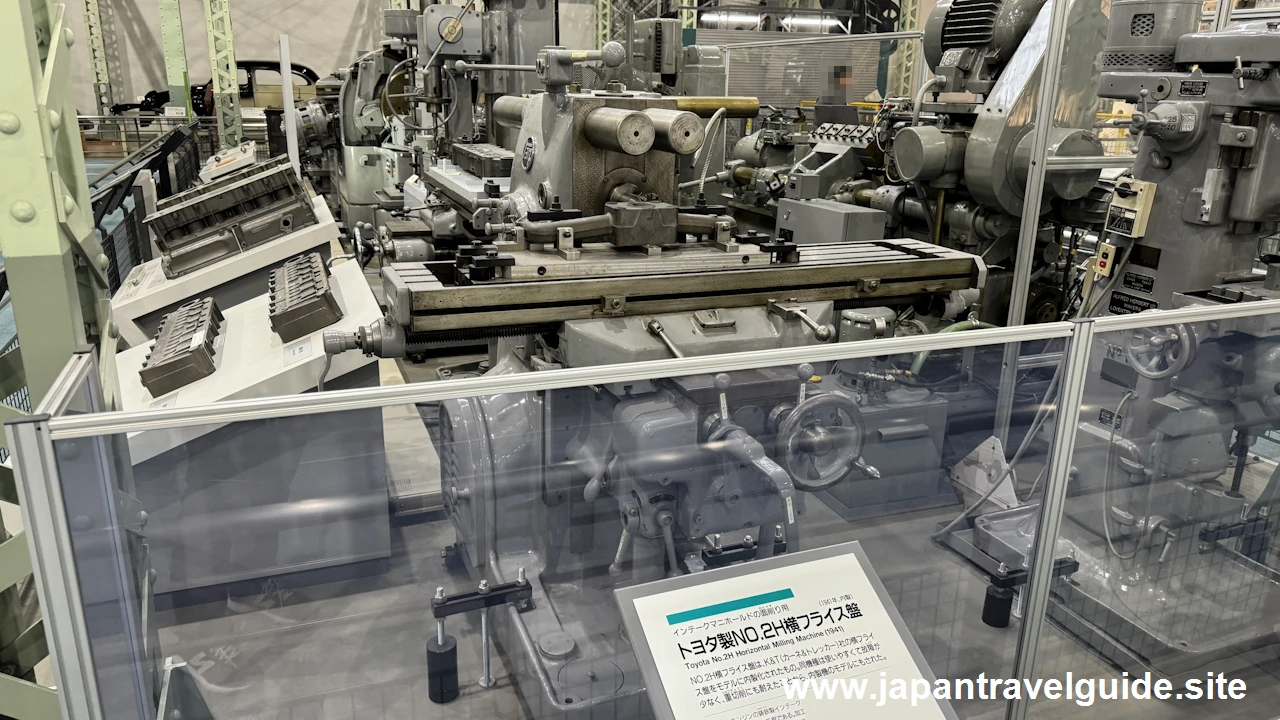

トヨタ製 NO.2H横フライス盤 / Toyota No.2H Horizontal Milling Machine です。インタークマニホールドの面削り用の機械です。 K&T 社の横フライス盤をモデルに内製化したものです。

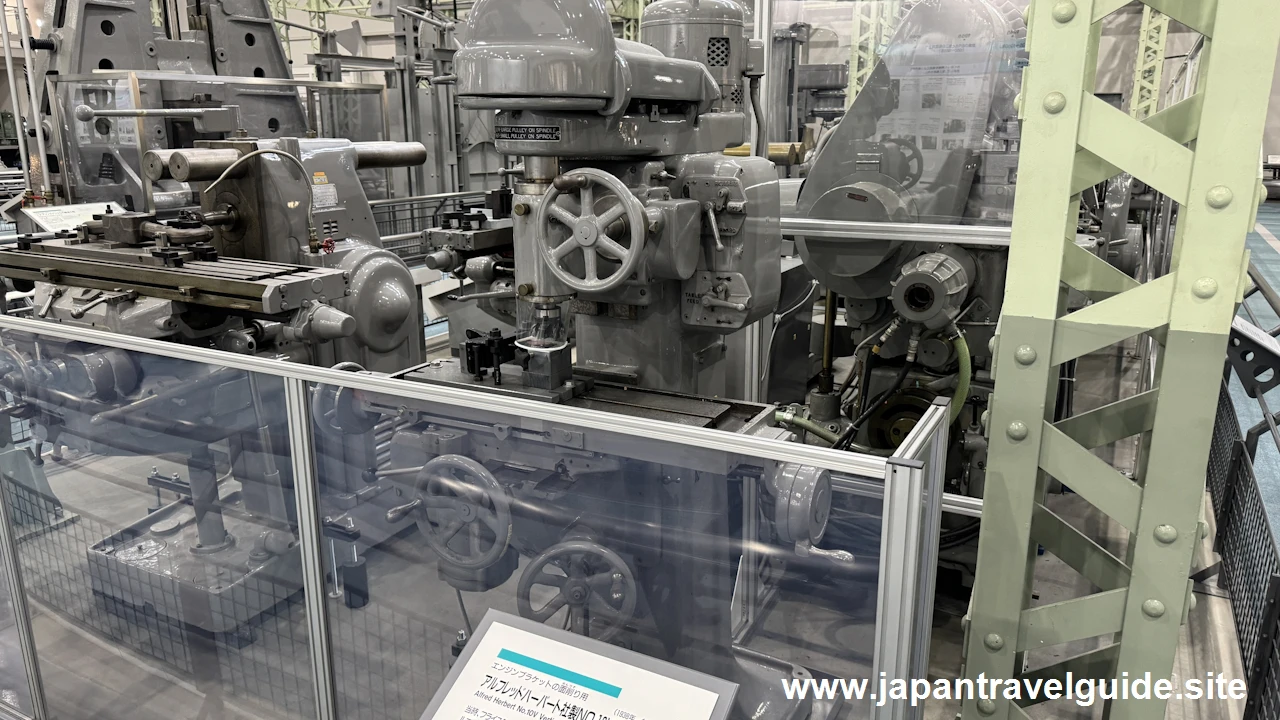

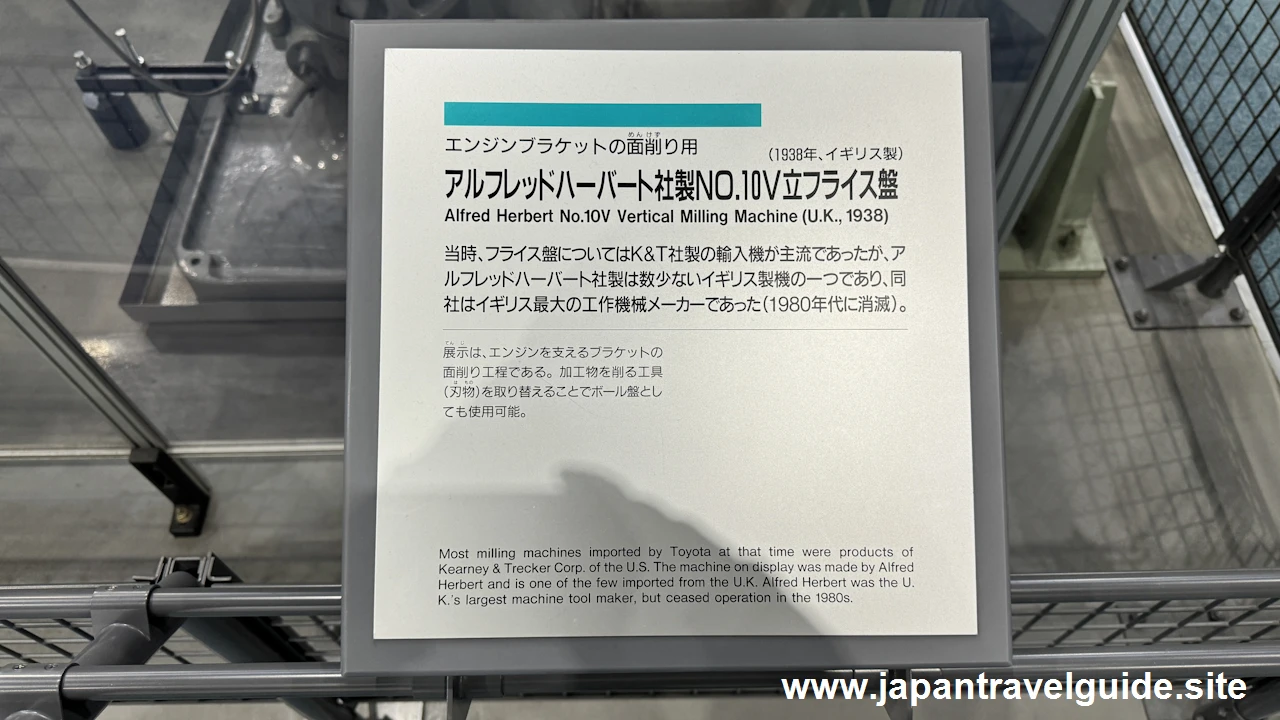

アルフレッドハーバード社製 NO.10V立フライス盤 / Alfred Herbert No.10V Vertical Milling Machine です。エンジンブラケットの面削り用の機械です。フライス盤は K&T 社の輸入機が主流でしたが、アルフレッドハーバード社製は数少ないイギリス製機の一つです。

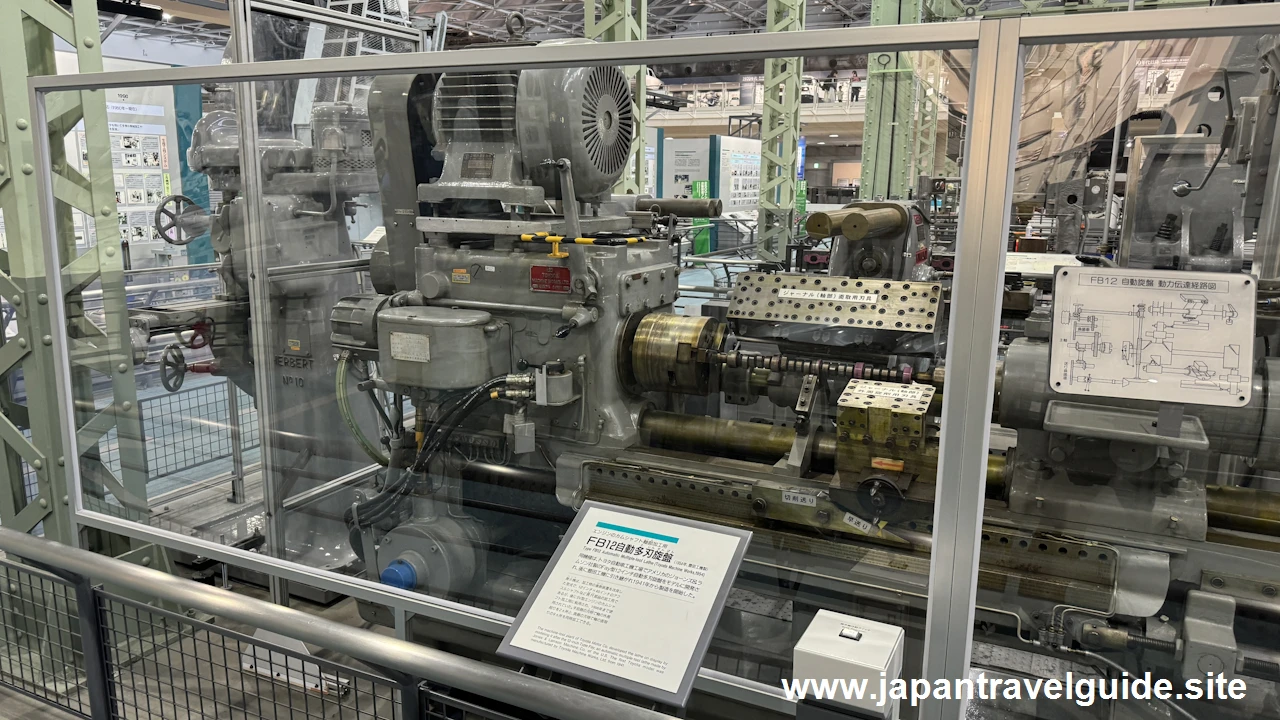

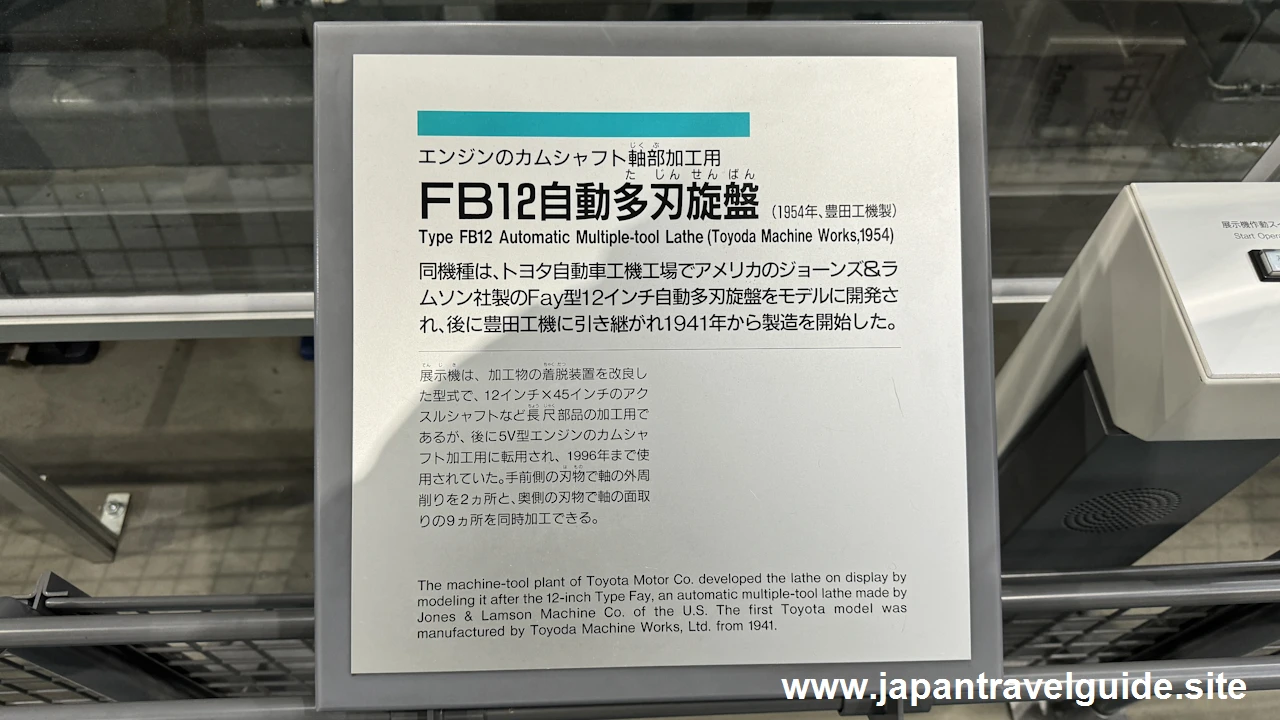

FB12自動多刃旋盤 / Type FB12 Automatic Multiple-tool Lathe です。エンジンのカムシャフト軸部加工用の機械です。アメリカのジョーンズ&ラムソン社製の Fay 型 12 インチ自動多刃旋盤をモデルにトヨタ自動車で開発されたもので、後に豊田工機に引き継がれました。

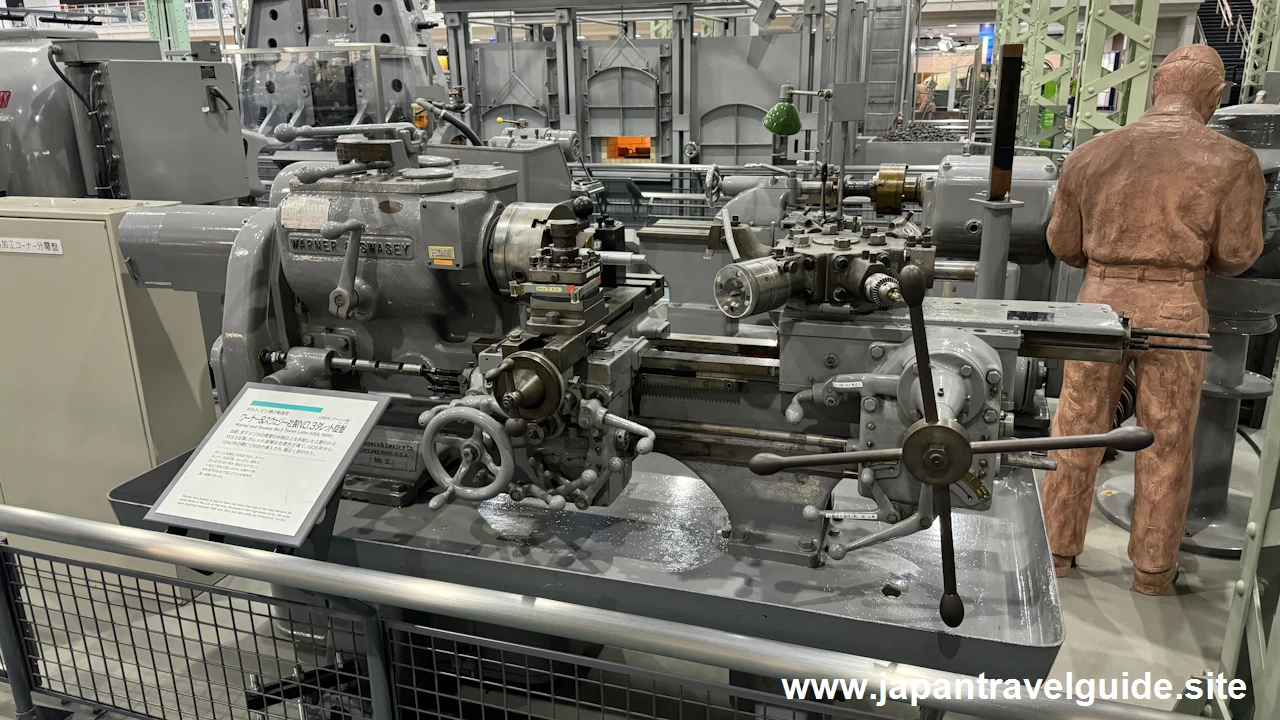

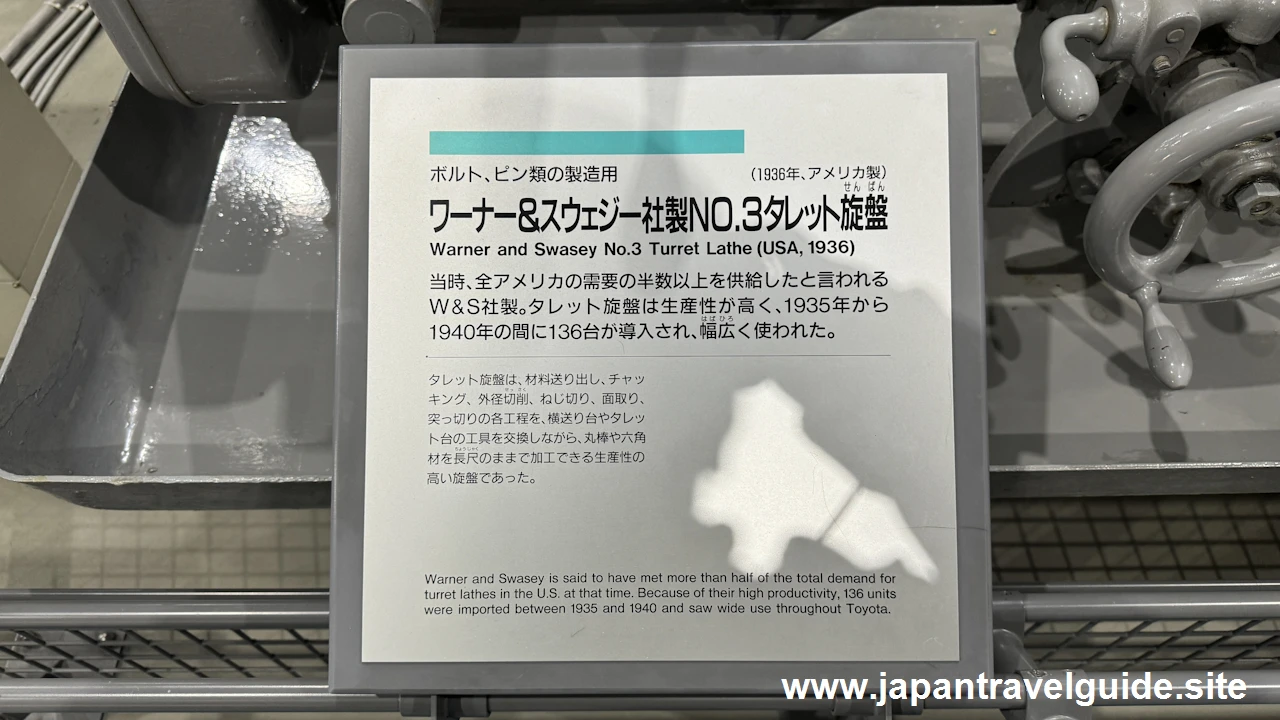

ワーナー&スェジー社製 NO.3タレット旋盤 / Warner and Swasey No.3 Turret Lathe です。ボルト、ピン類の製造用の機械です。当時、全アメリカの需要の半数以上を供給されたと言われる機械です。生産性が高いのが特長です。

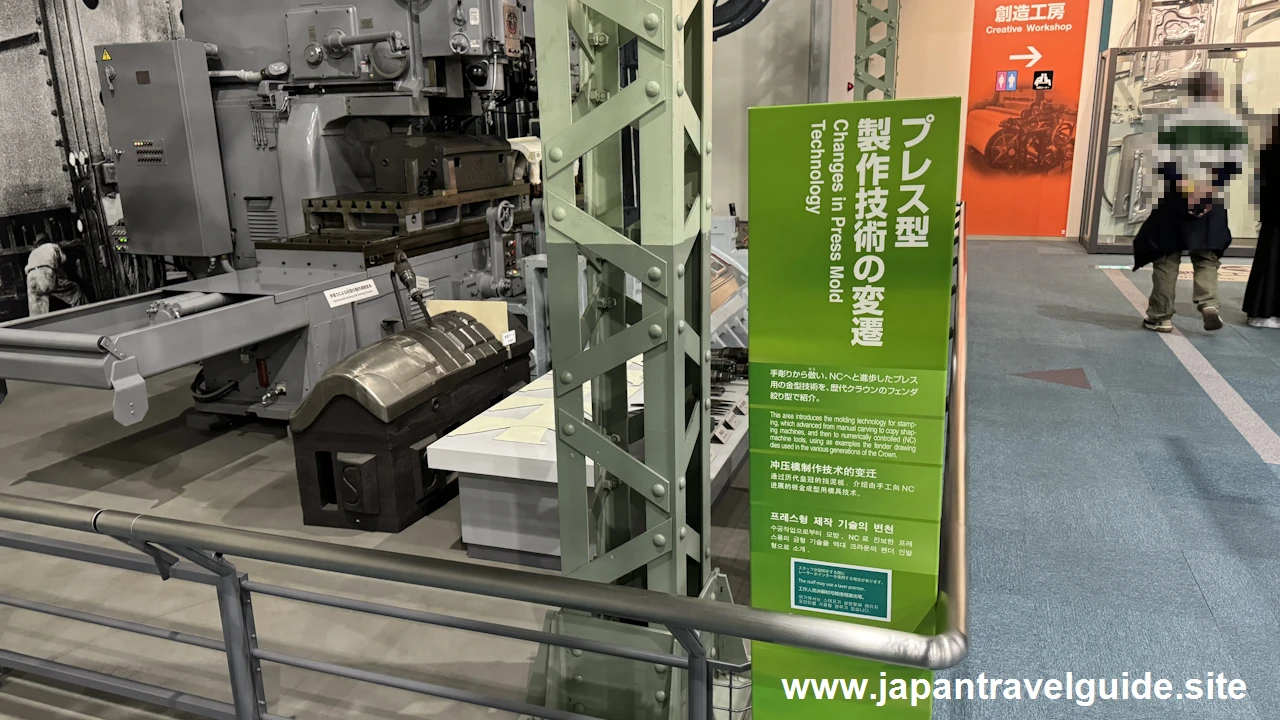

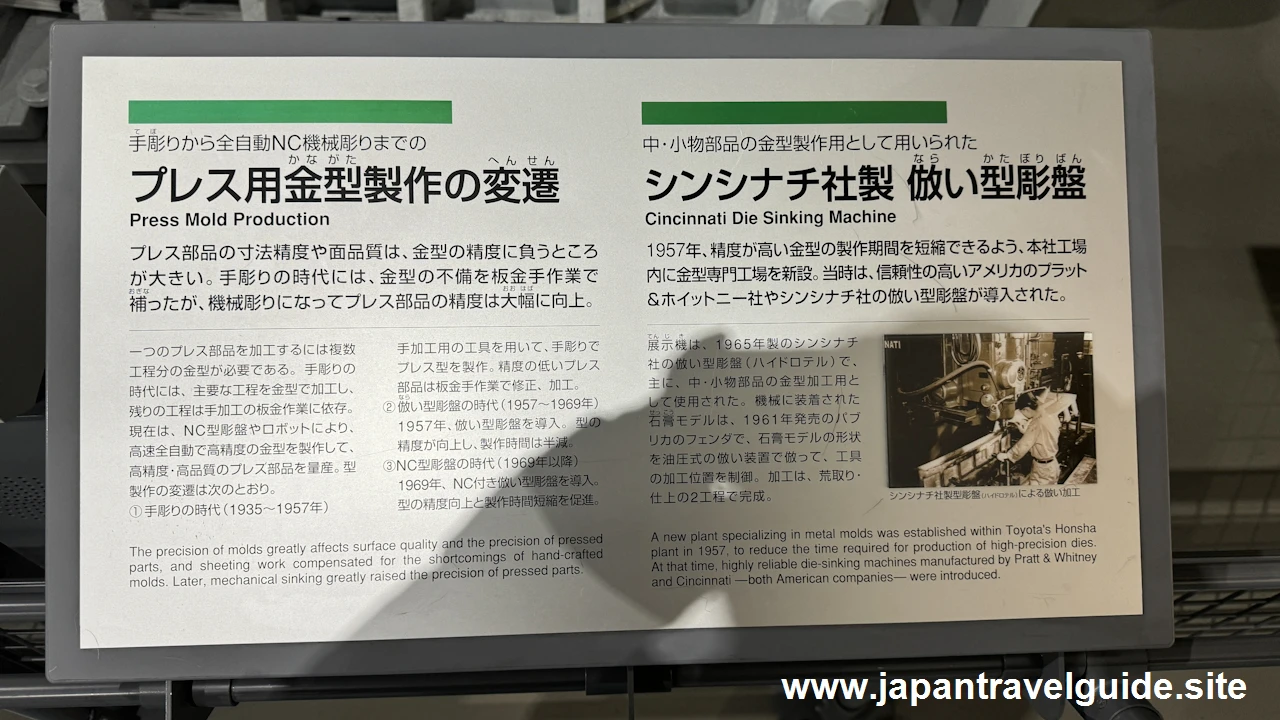

プレス型製作技術の変遷 / Changes in Press Mold Tchnology です。

紋型の手彫り製作過程見本 / Hand-made Drawing Die Sinking Process です。 1957 年までプレス型の製作は手彫りでした。下記写真は初代クラウンのフェンダの手彫りプレス型です。

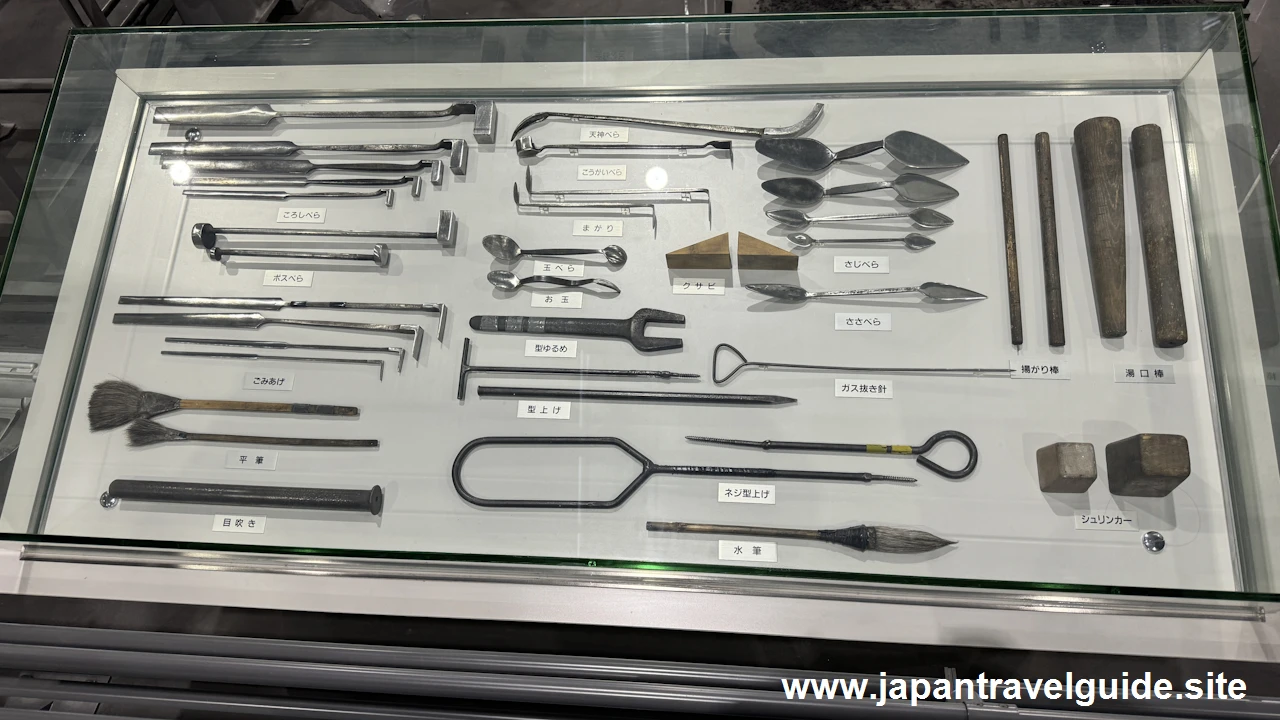

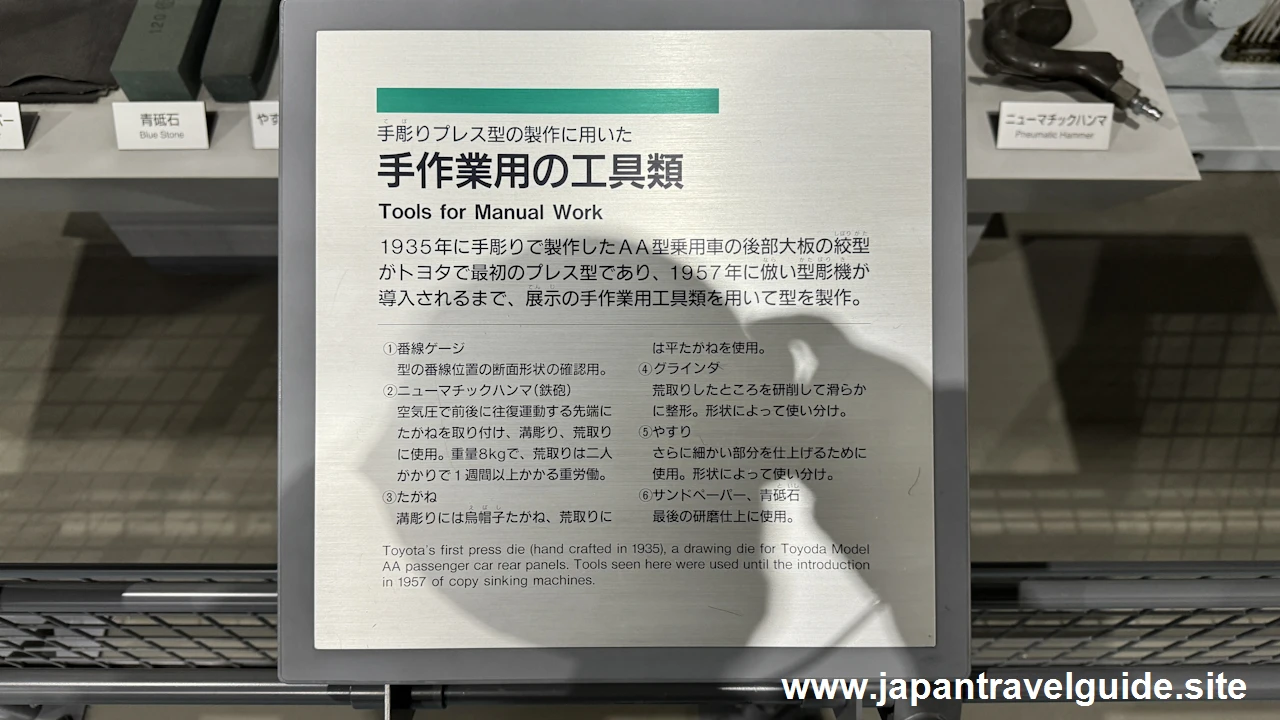

手作業用の工具類 / Tools for Manual Work です。手彫りプレス型の製作に用いられた手作業用の工具類です。

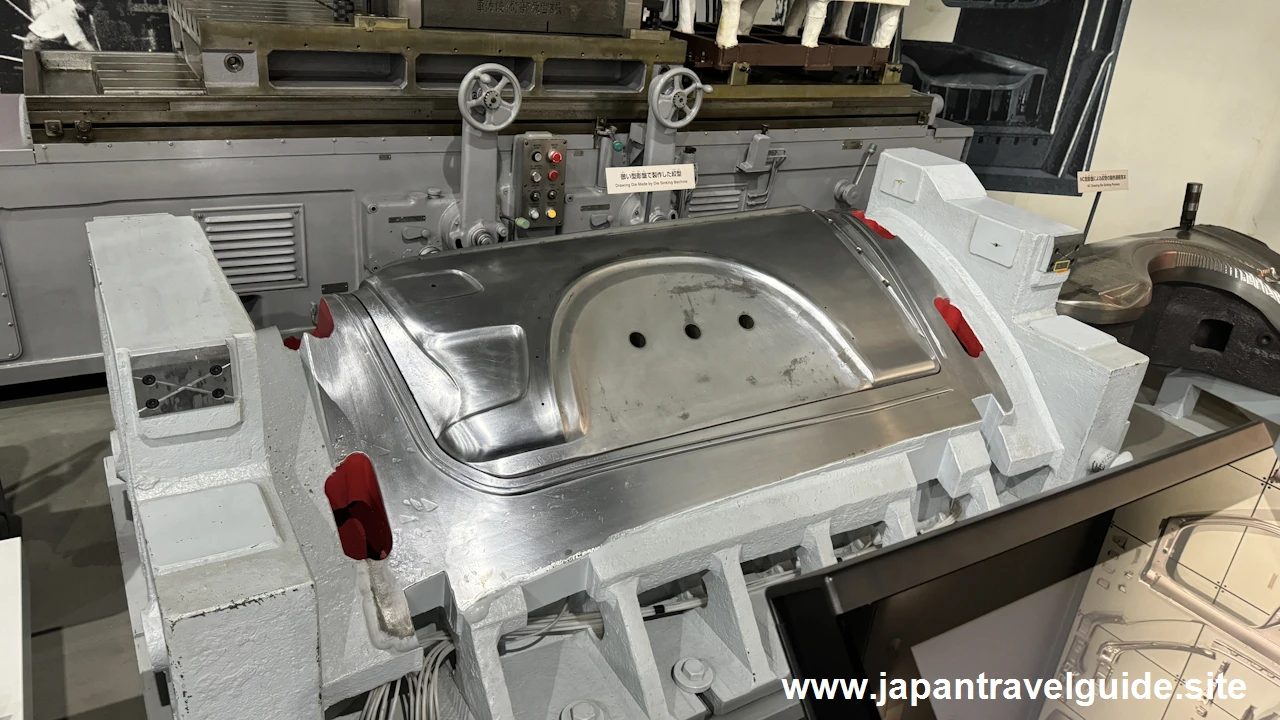

倣い型彫盤で製作した絞型 / Drawing Die Made by Die Sinking Machine です。プレス型の製作期間の短縮と精度の向上を目的として 1957 から倣い型彫盤による製作の機械化が進められました。下記写真は 3 代目クラウンのフェンダ紋型です。

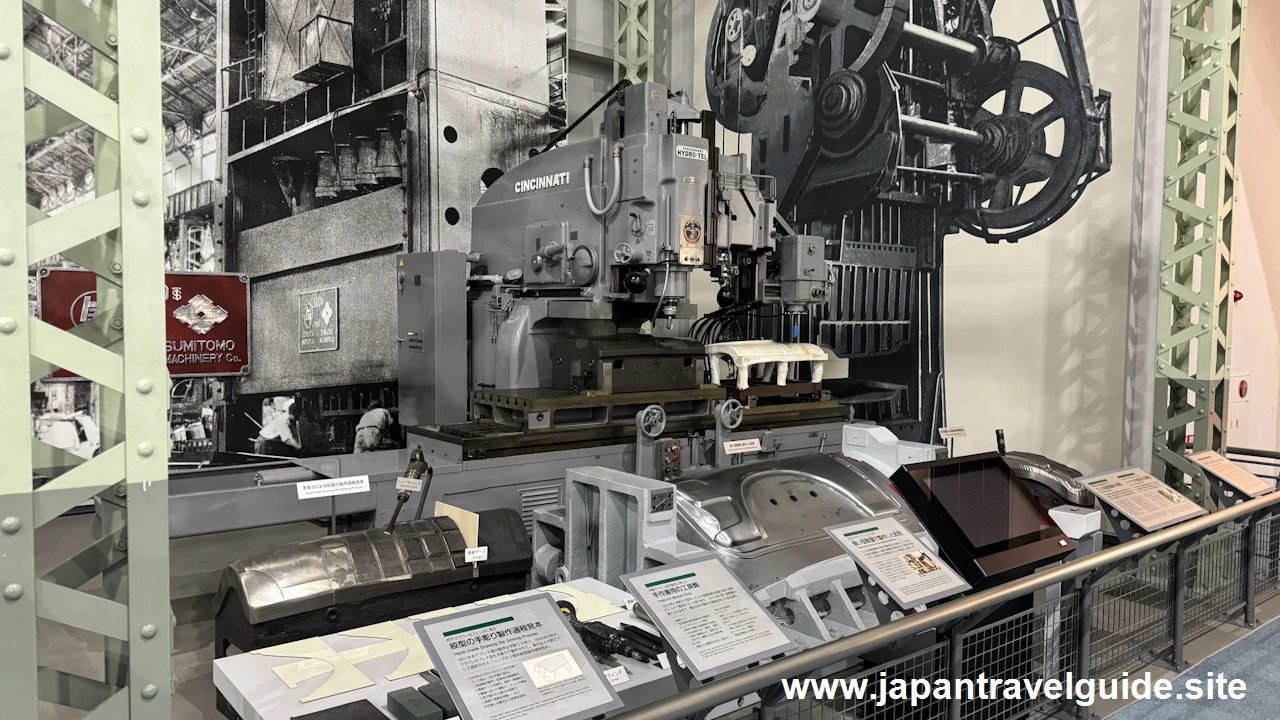

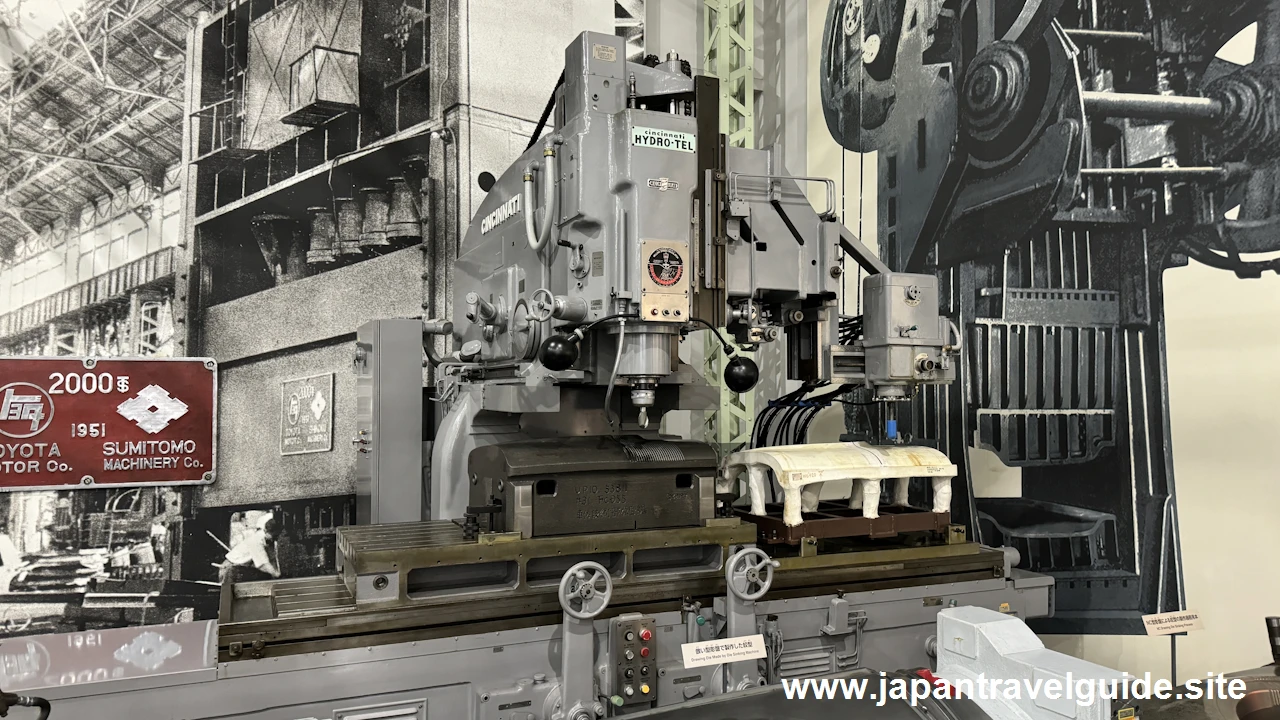

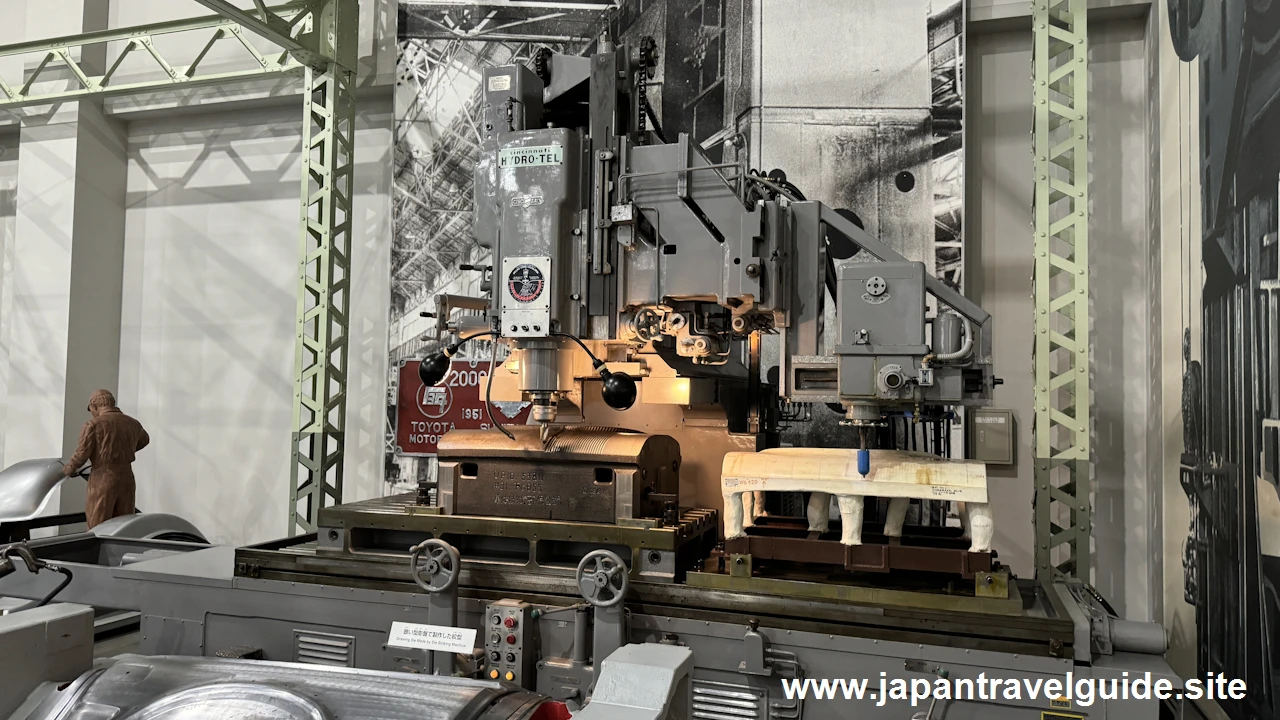

シンシナチ社製 倣い型彫盤 / Cincinnati Die Sinking Machine です。中・小物部品の金型製作用として用いられた機械です。当時は信頼性の高いアメリカのプラット&ホイットニー社やシンシナチ社の倣い彫盤が導入されました。

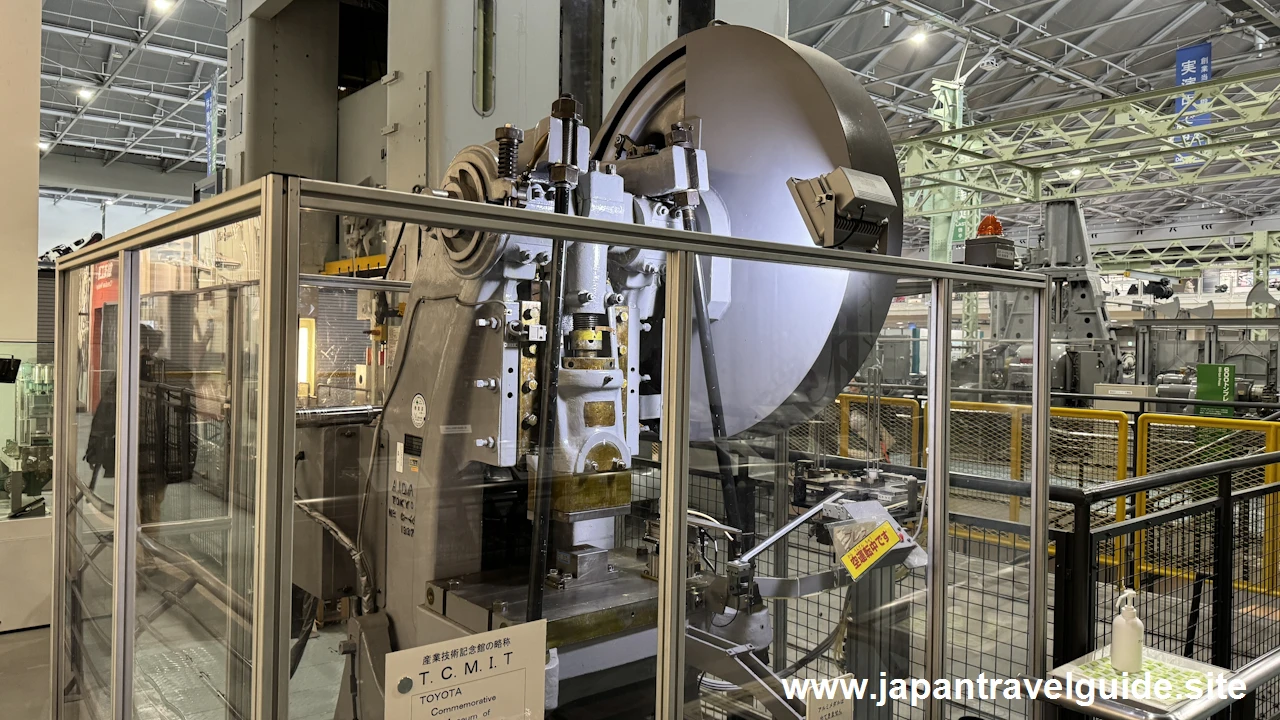

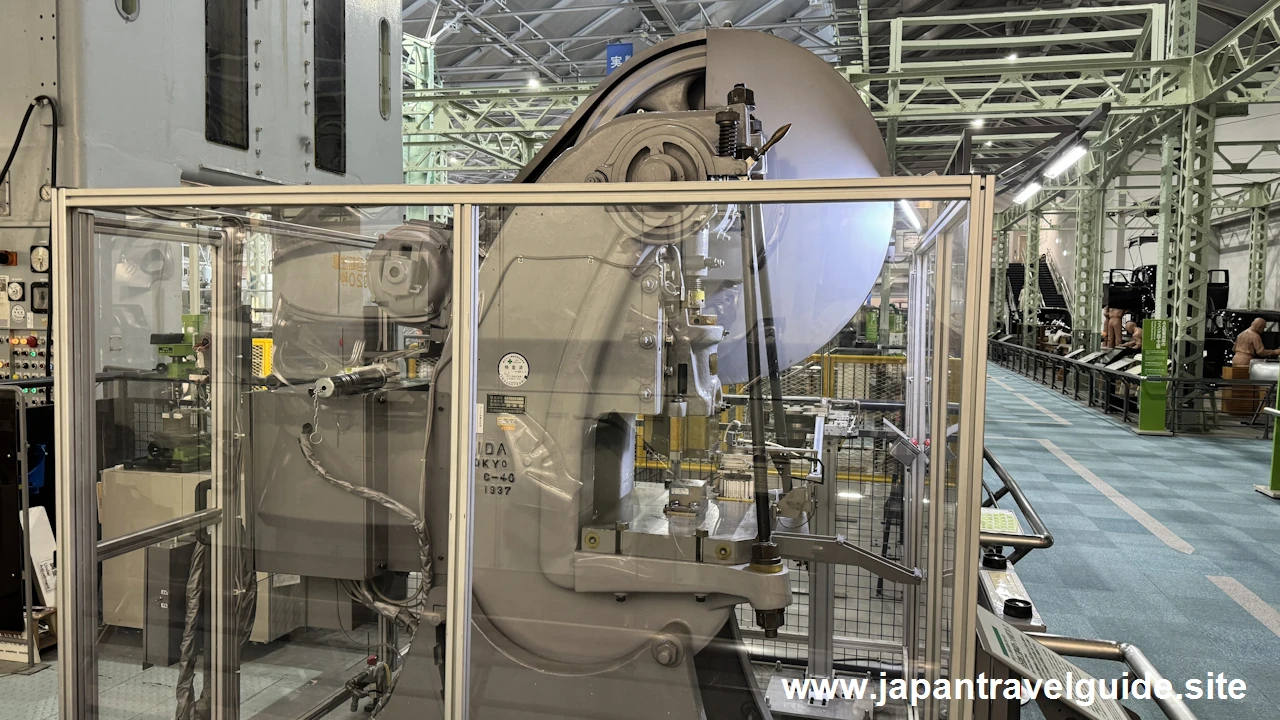

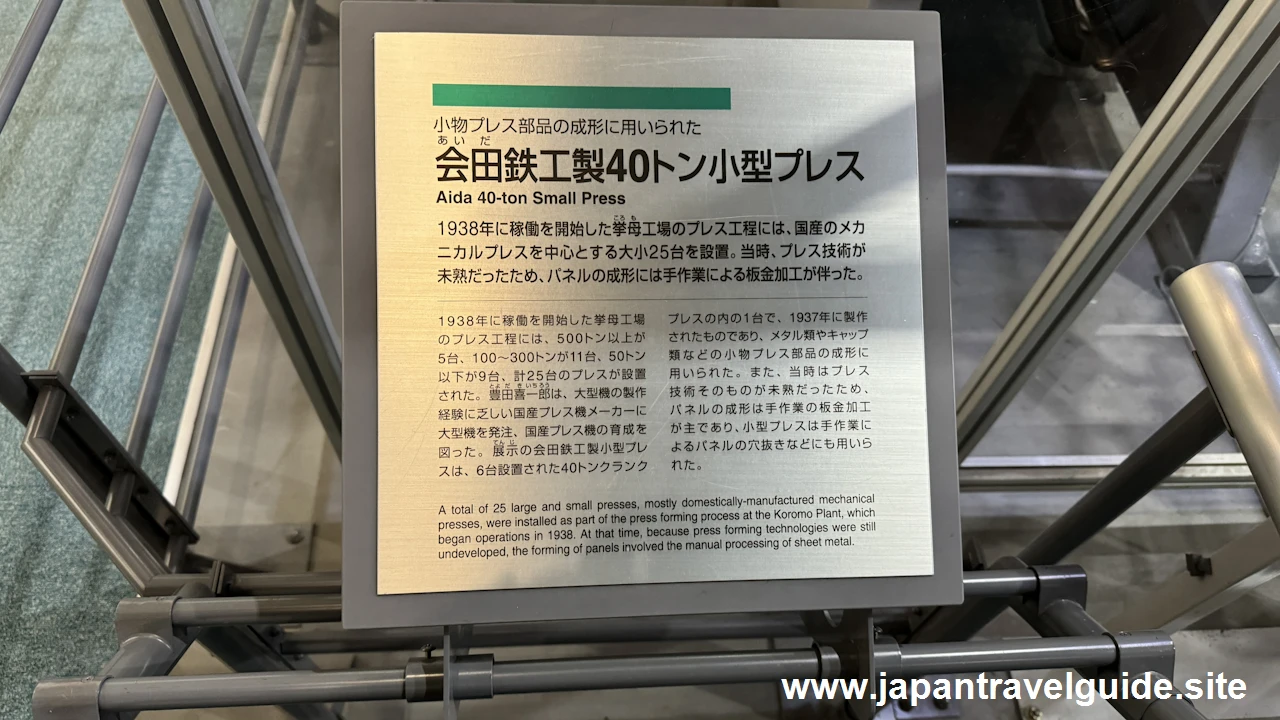

会田鉄工製40トン小型プレス / Aida 40-ton Small Press です。小物プレス部品の成形に用いられた機械です。 1938 年稼働開始の拳母工場にあるプレス工程では、国産のメカニカルプレスを中心とする大小 25 台が設置されていました。

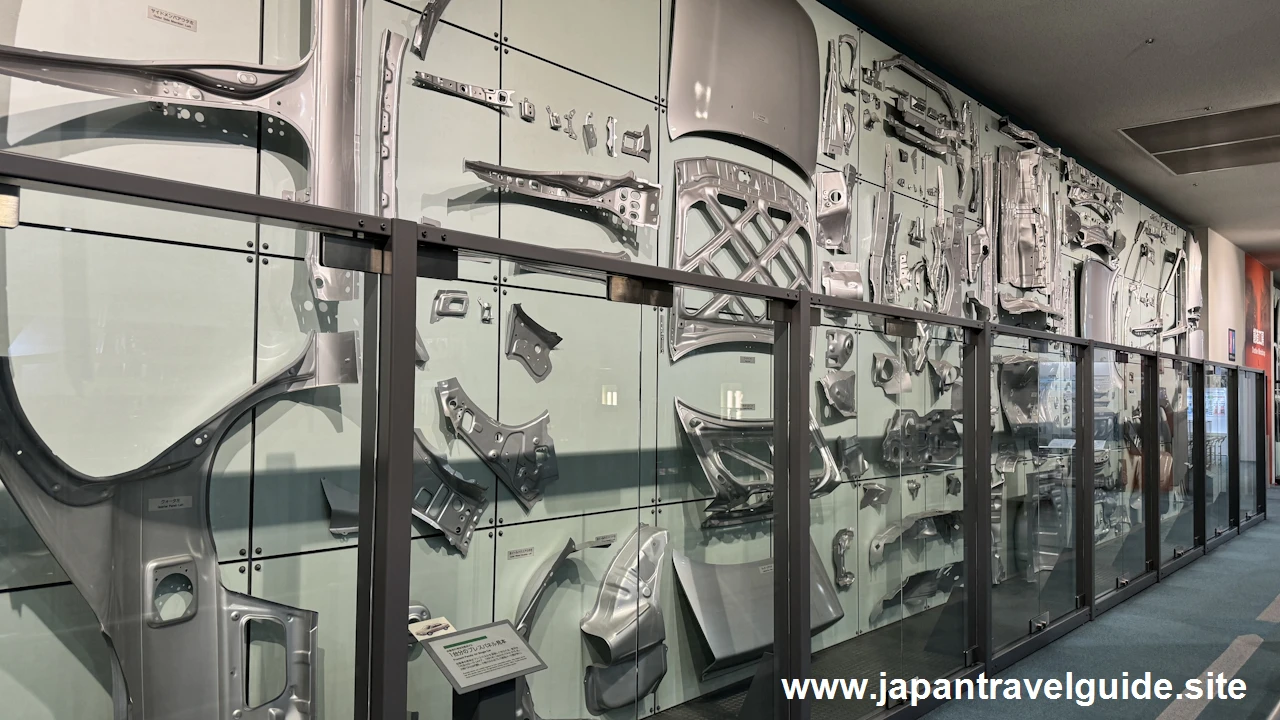

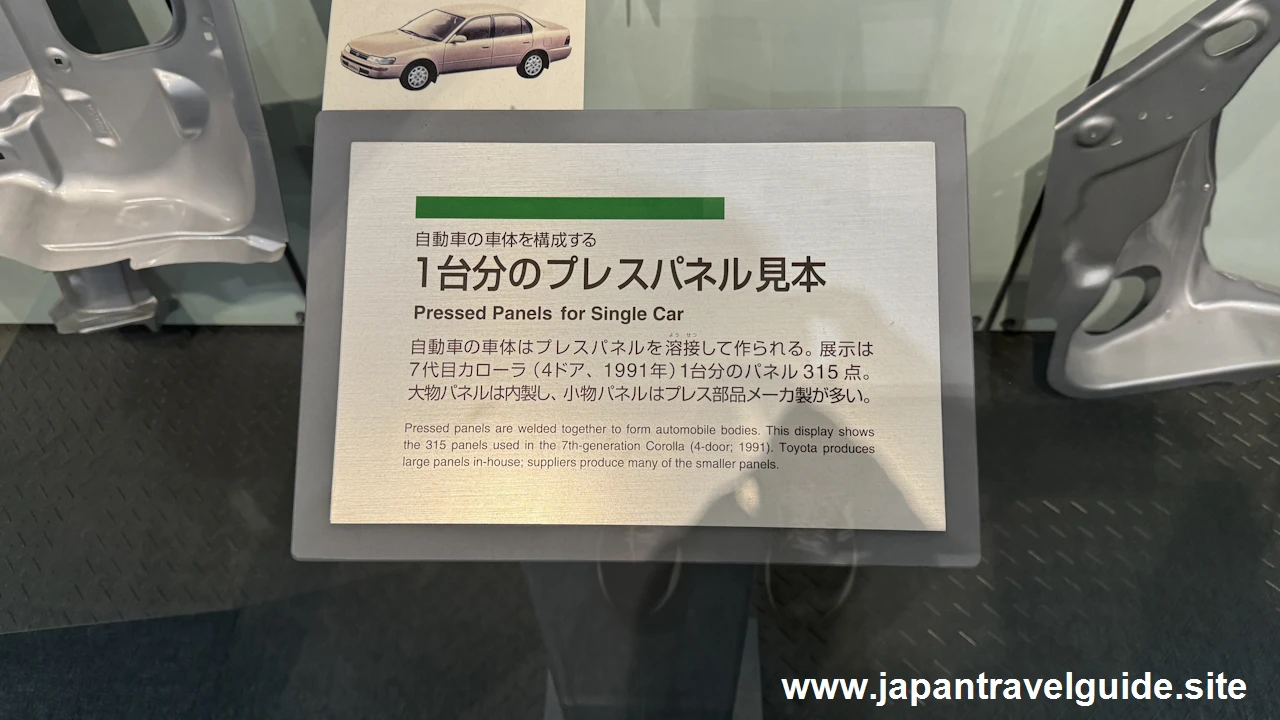

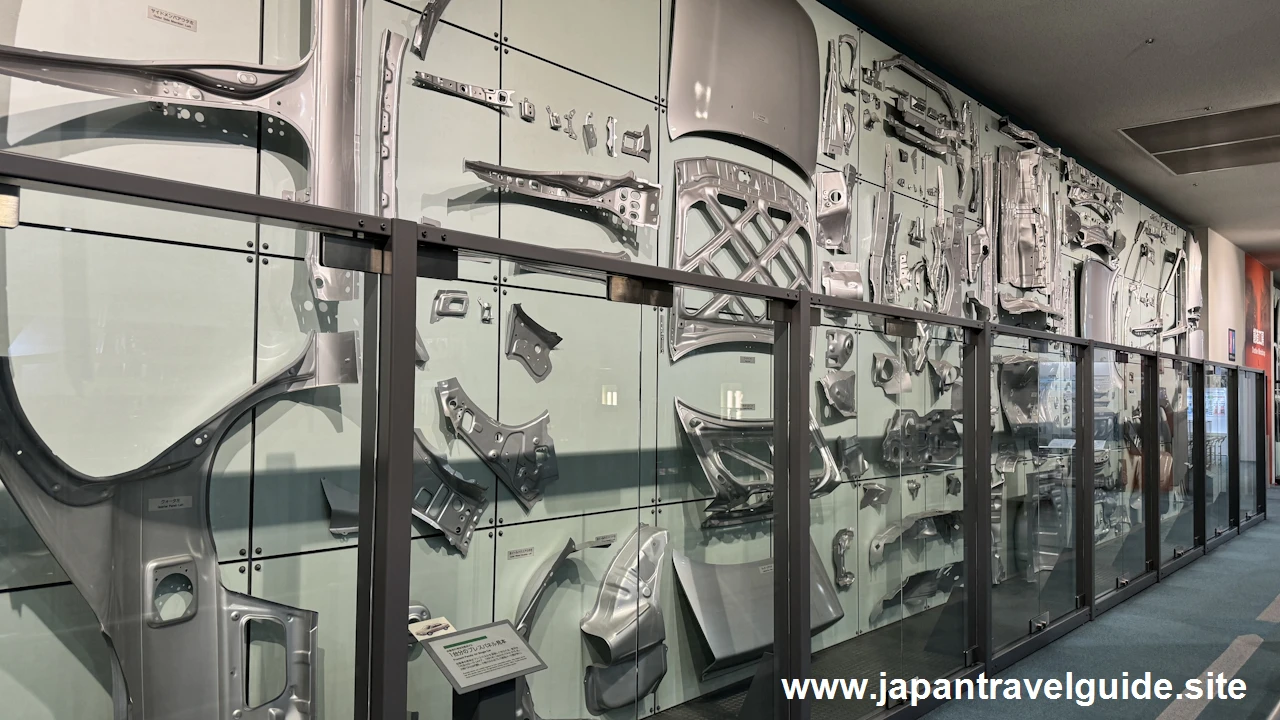

1台分のプレスパネル見本 / Pressed Panels for Single Car です。自動車の車体はプレスパネルを溶接して作られます。展示されているのは 7 代目カローラ 1 台分のパネル 315 点です。

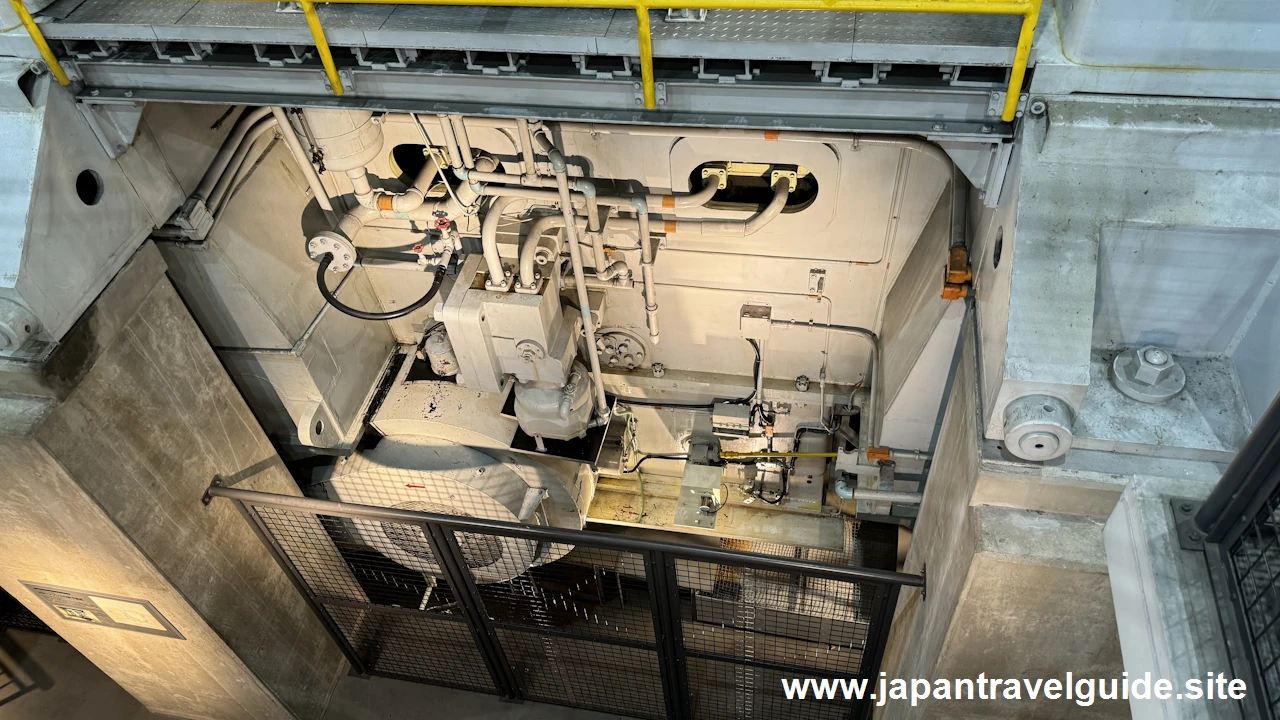

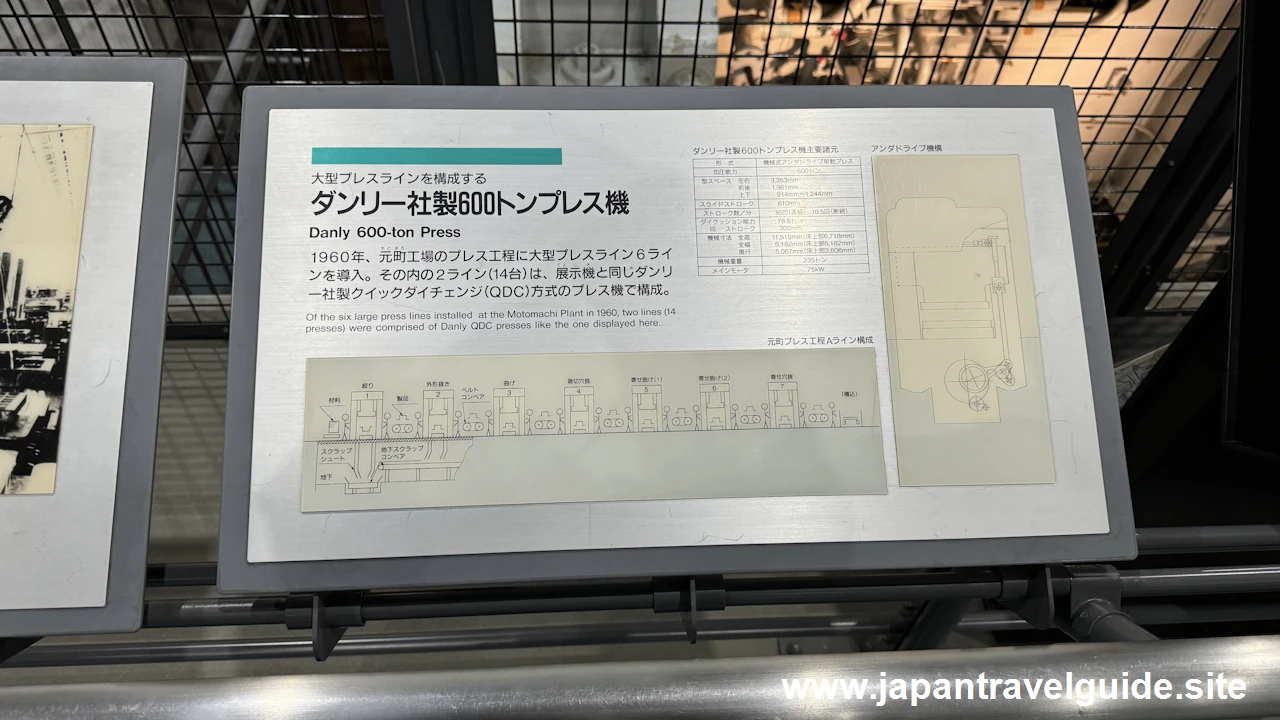

600トンプレス / 600-ton Press です。

ダンリー社製600トンプレス機 / Danly 600-ton Press です。 1960 年に元町工場のプレス工程に大型プレスライン 6 ラインが導入されました。その内の 2 ライン( 14 台)はダンリー社製クイックダイチェンジ方式のプレス機で構成されました。

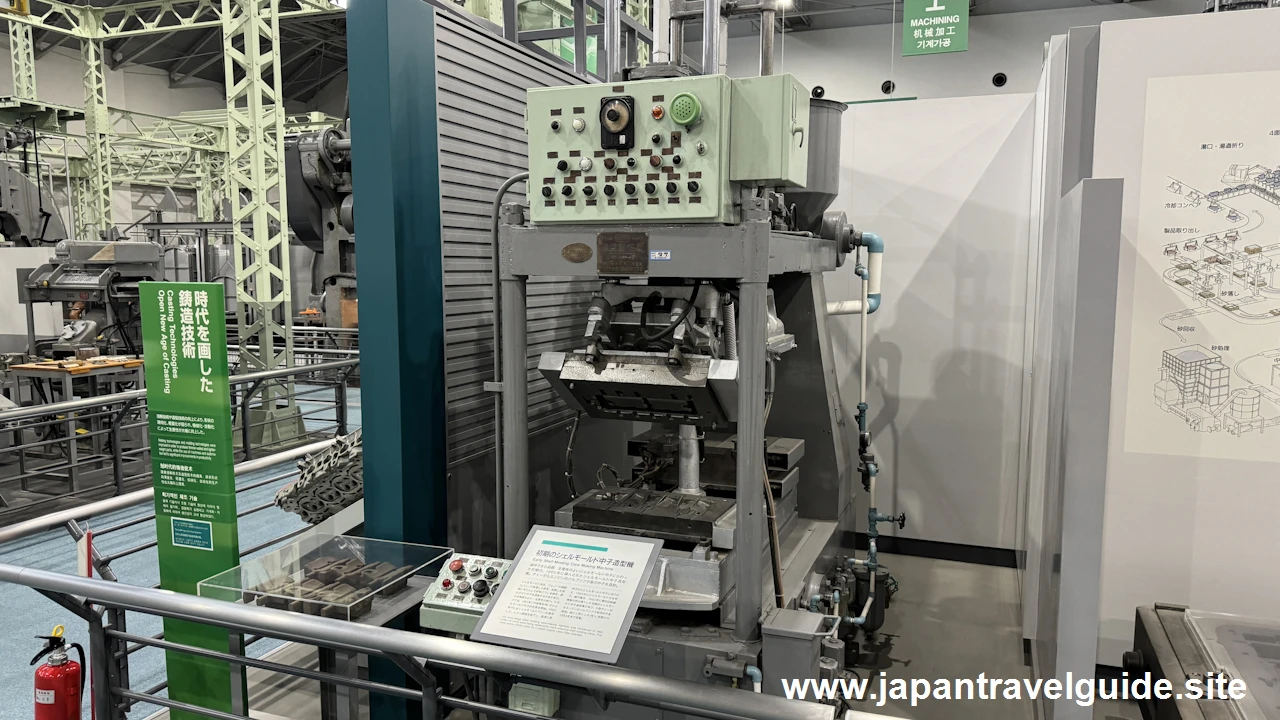

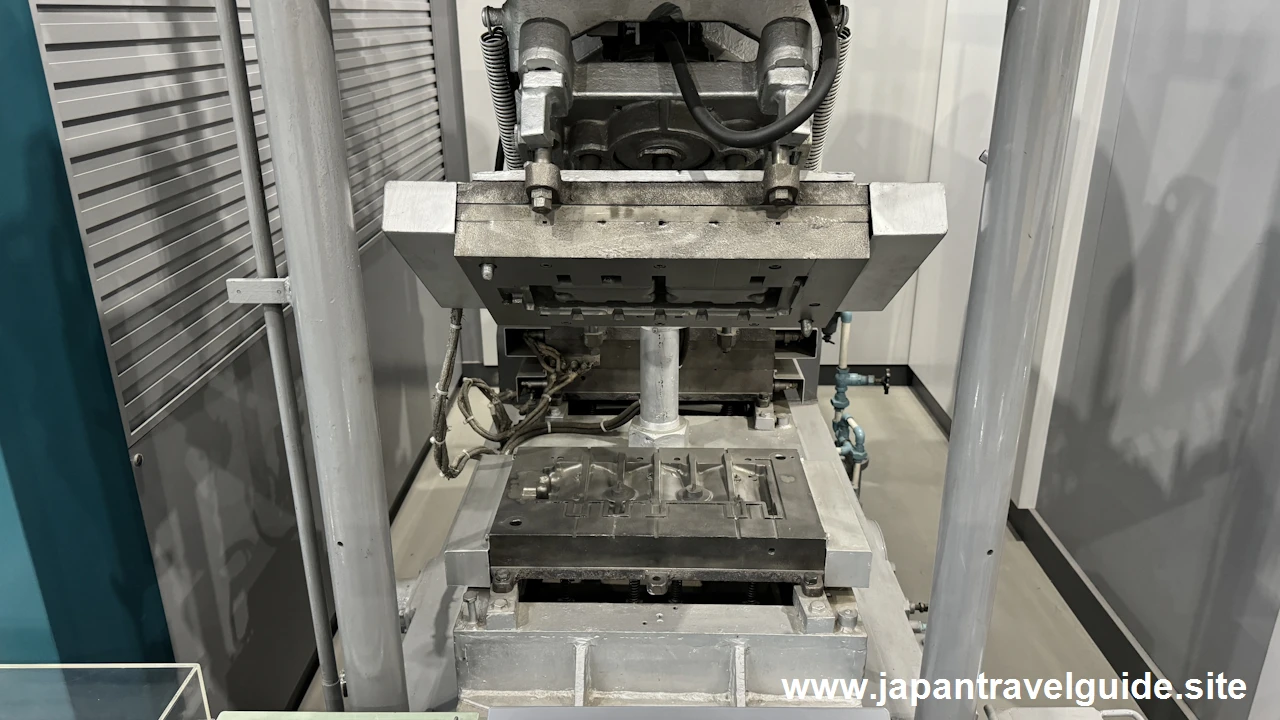

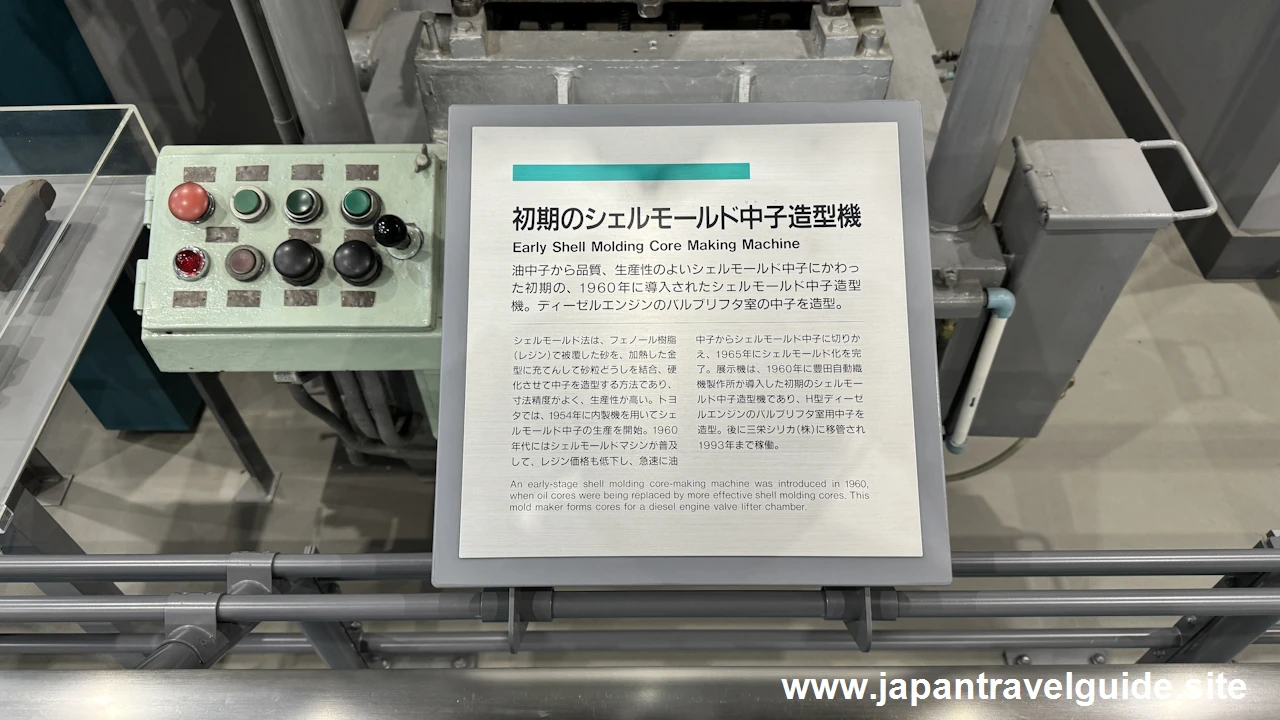

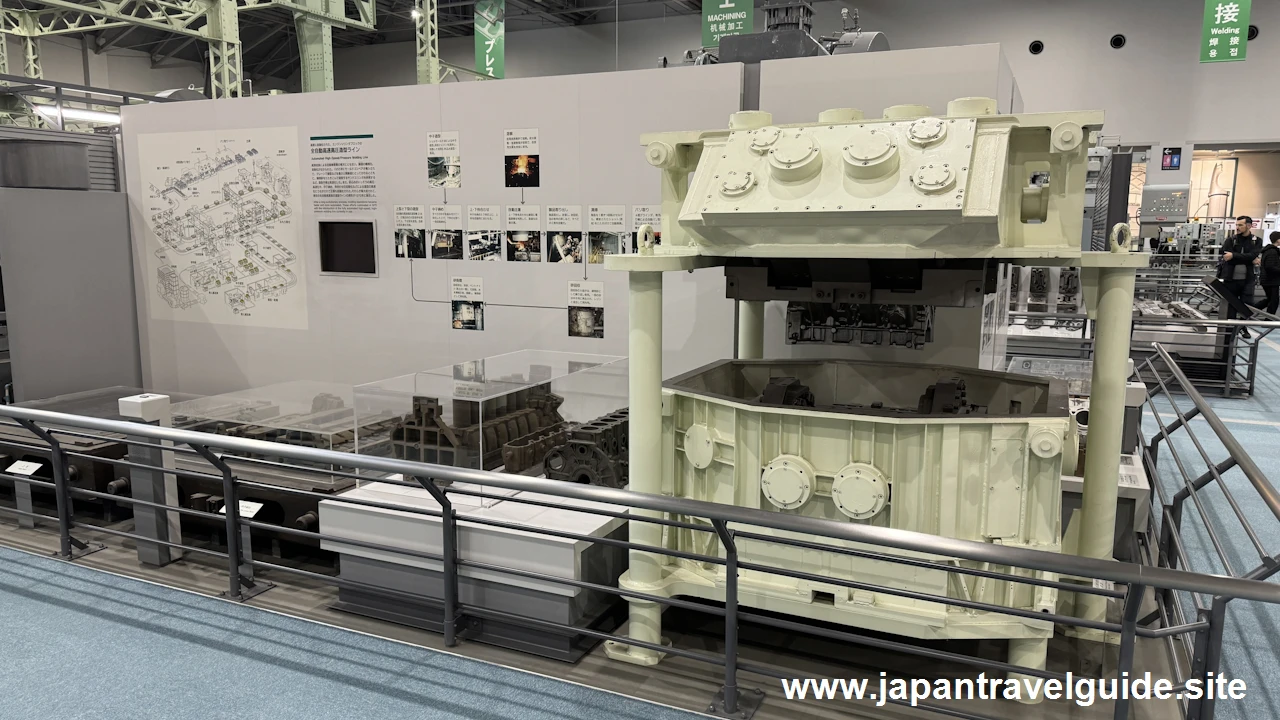

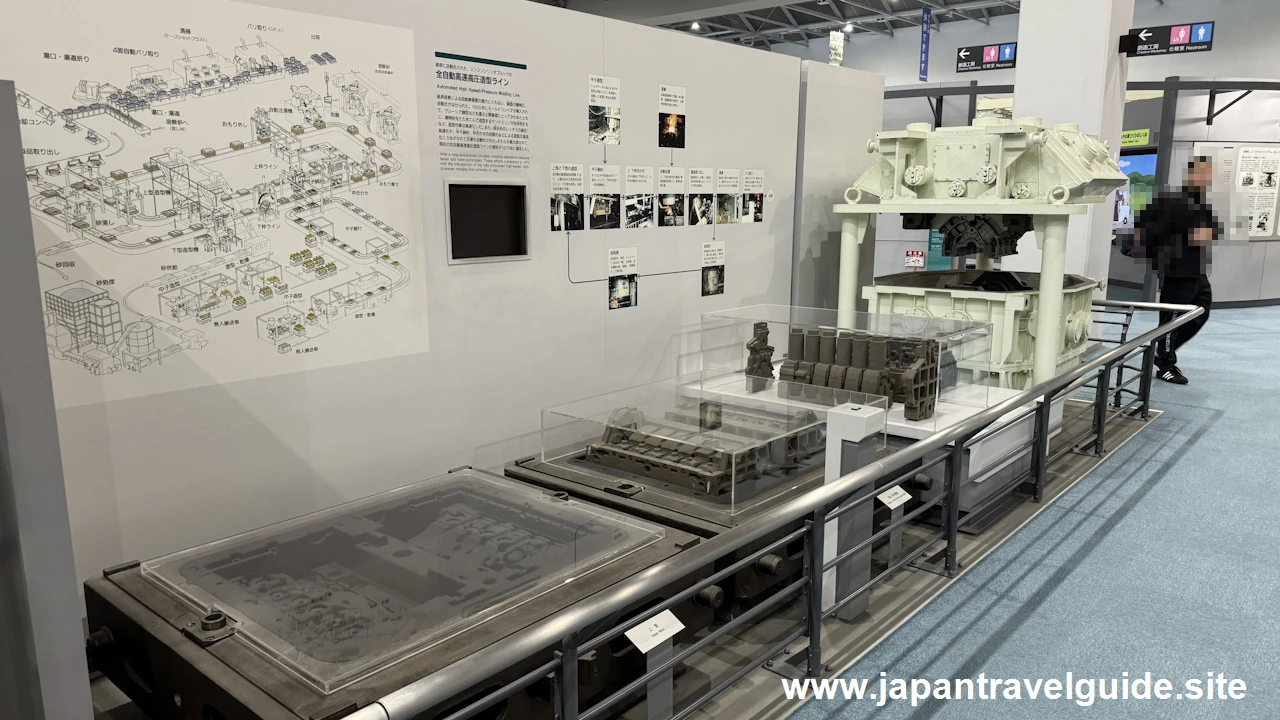

時代を画した鋳造技術 / Casting Technologies Open New Age of Casting です。

初期のシェルモールド中子造型機 / Early Shell Molding Core Making Machine です。 1960 年に導入されたシェルモールド中子造型機です。ディーゼルエンジンのバルブリフタ室の中子を造型します。

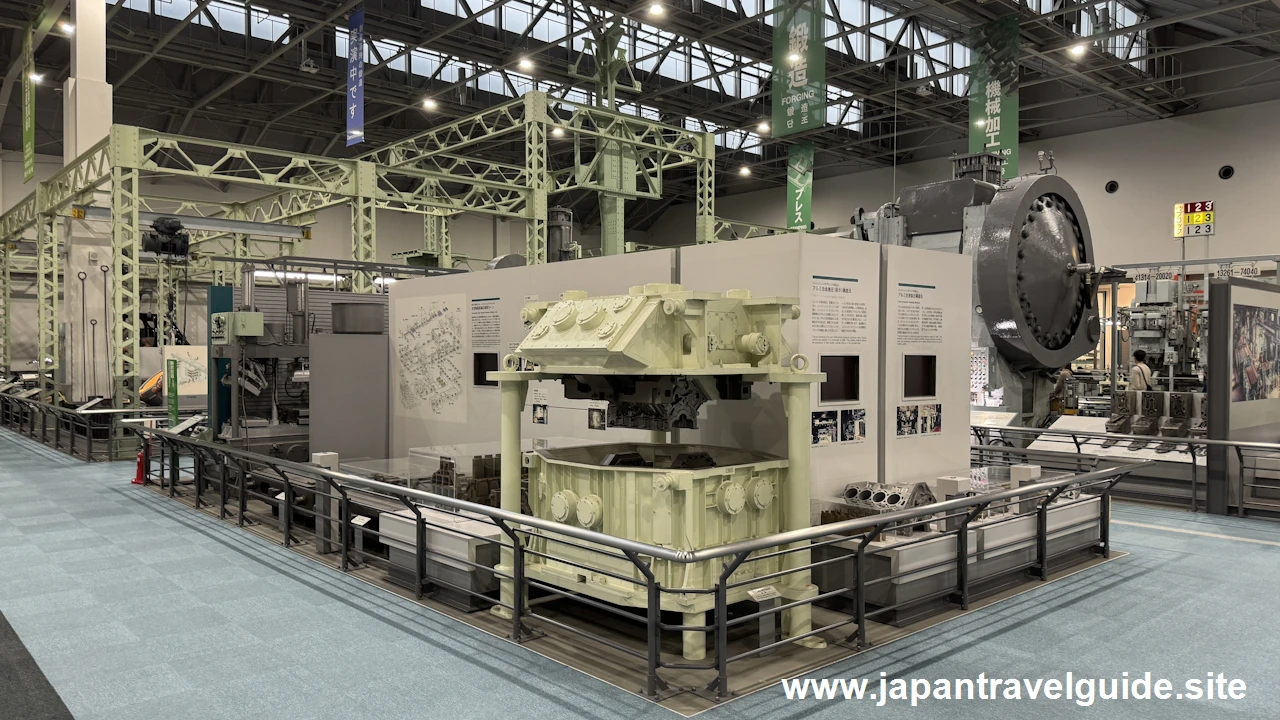

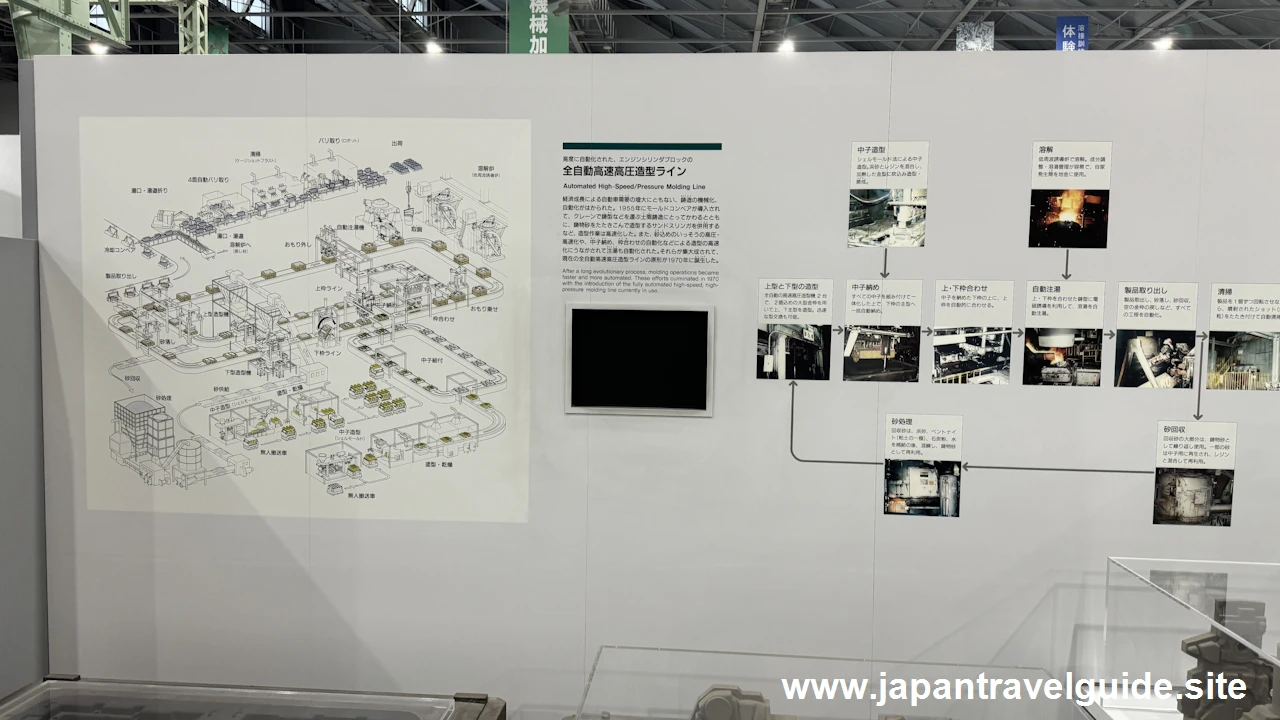

全自動高速高圧造型ライン / Automated High-Speed/Pressure Molding Line です。エンジンシリンダブロックの全自動高速高圧造型ラインが 1970 年に誕生しました。

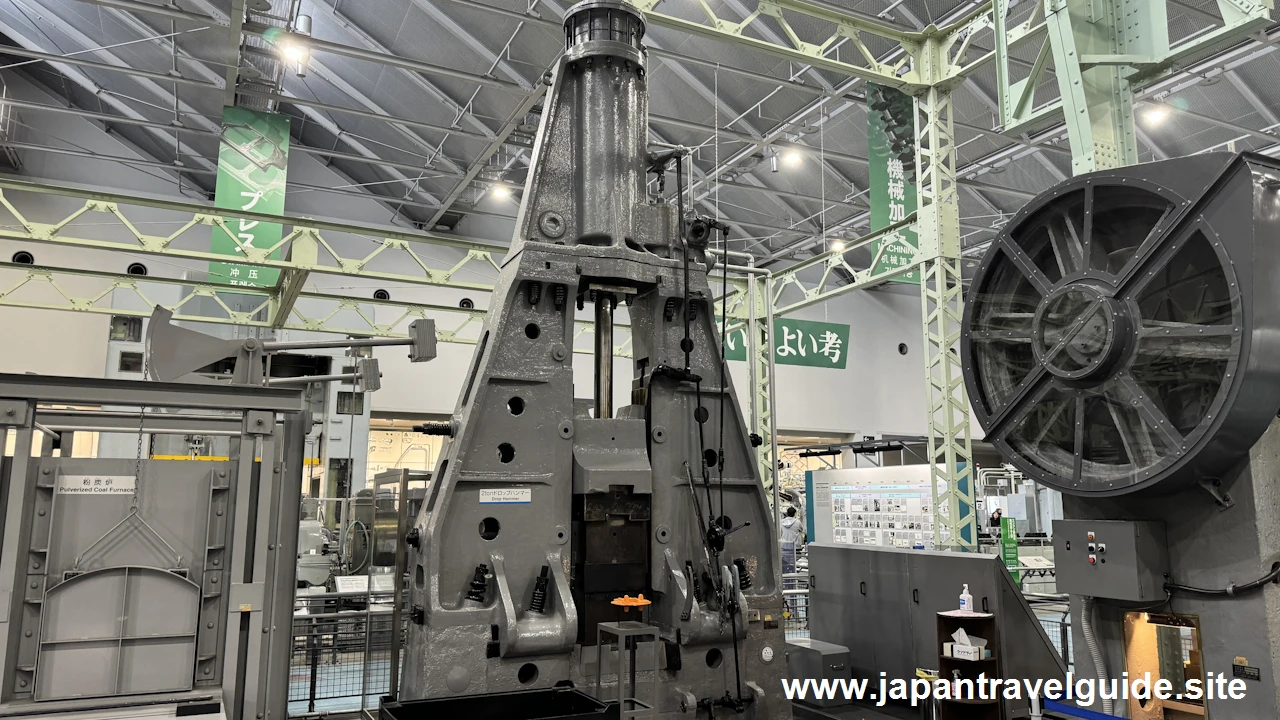

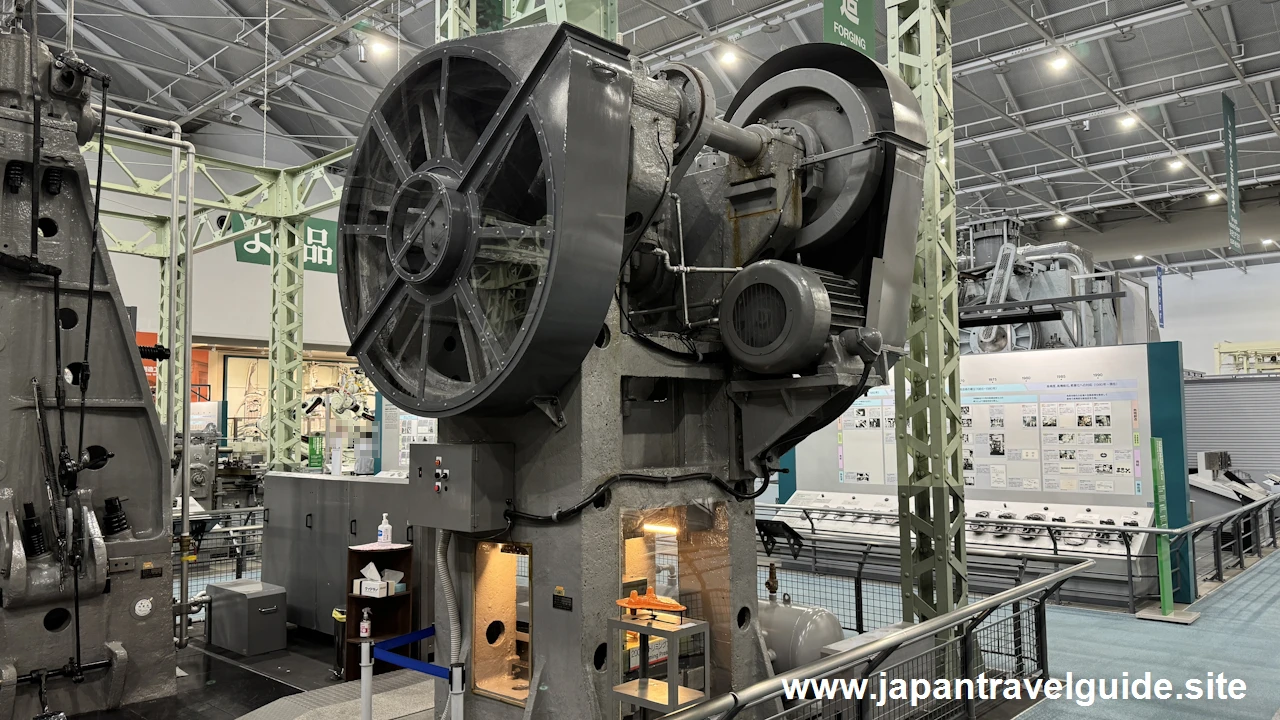

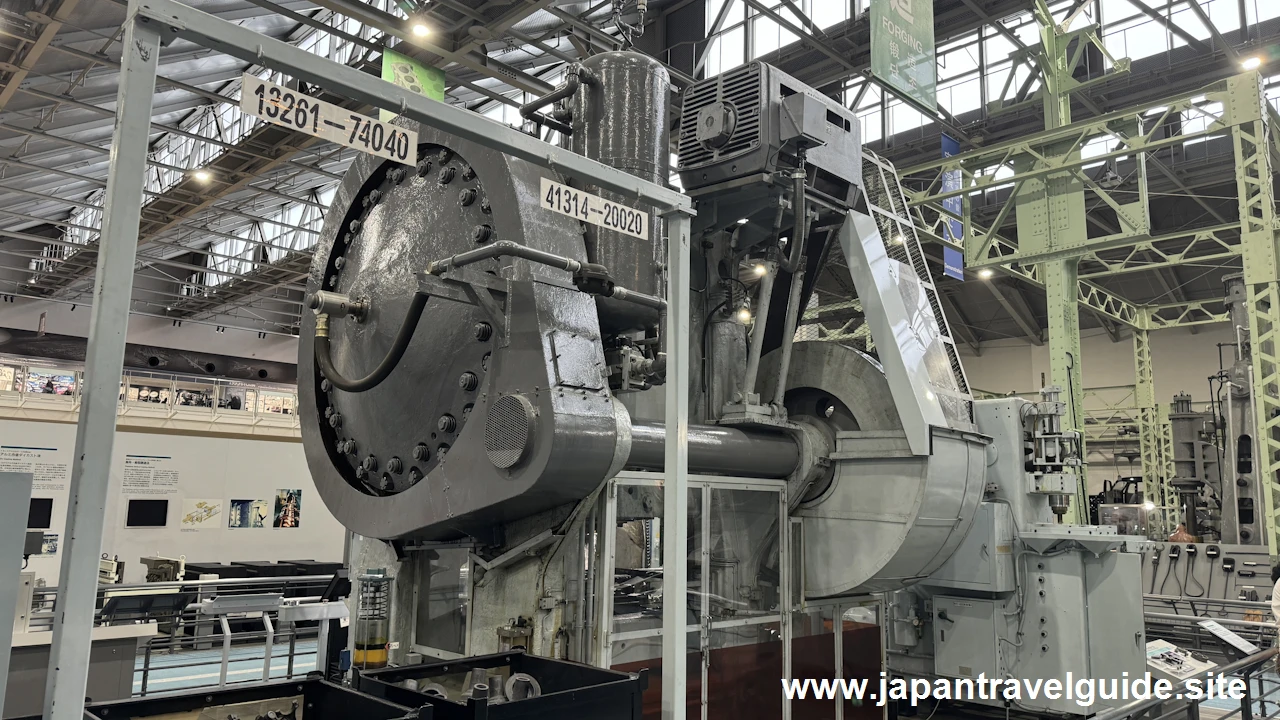

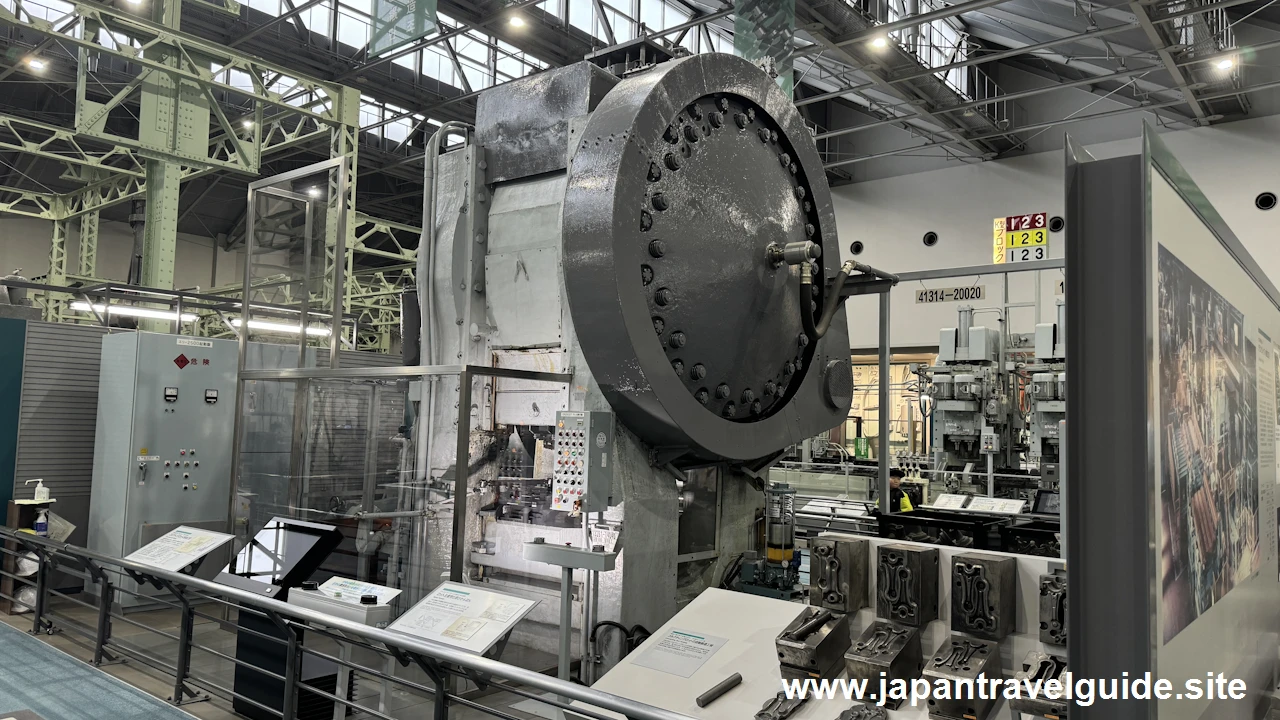

2500トン自動鍛造プレス / 2,500-ton Automatic Forging Press です。

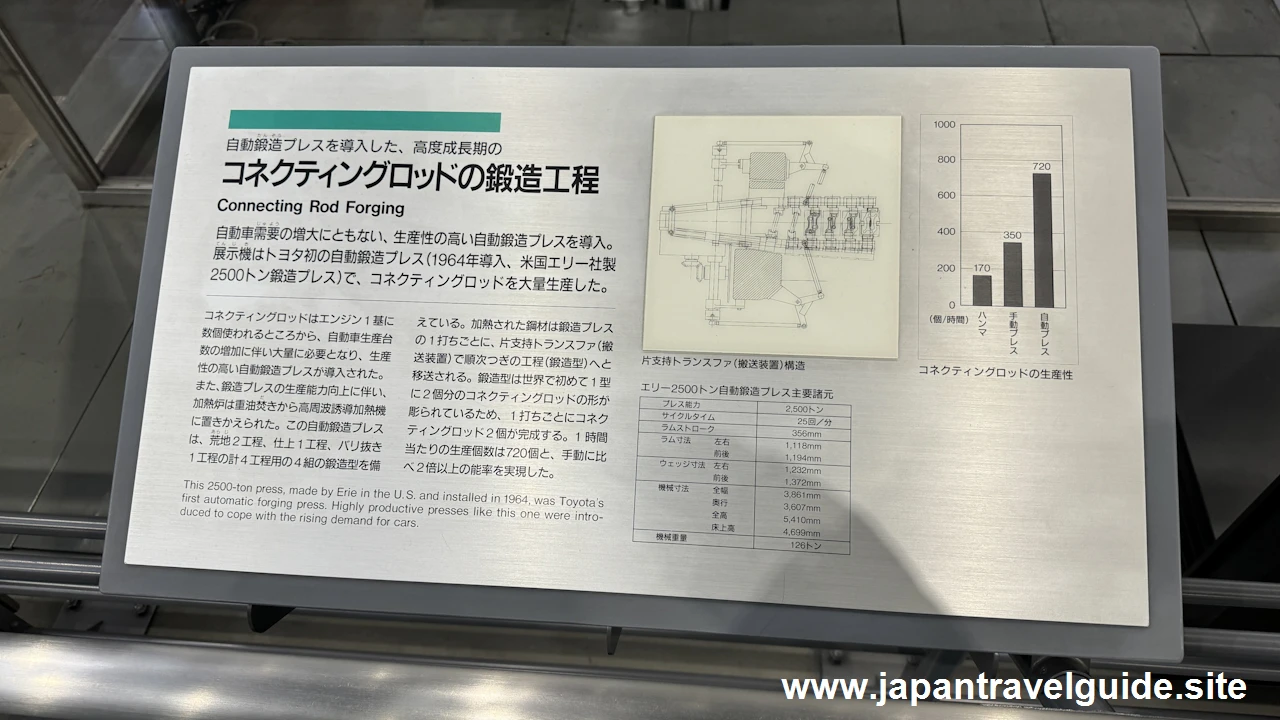

コネクティングロッドの鍛造工程 / Connecting Rod Forging です。自動車需要の増大にともない、生産性の高い自動鍛造プレスを導入しました。

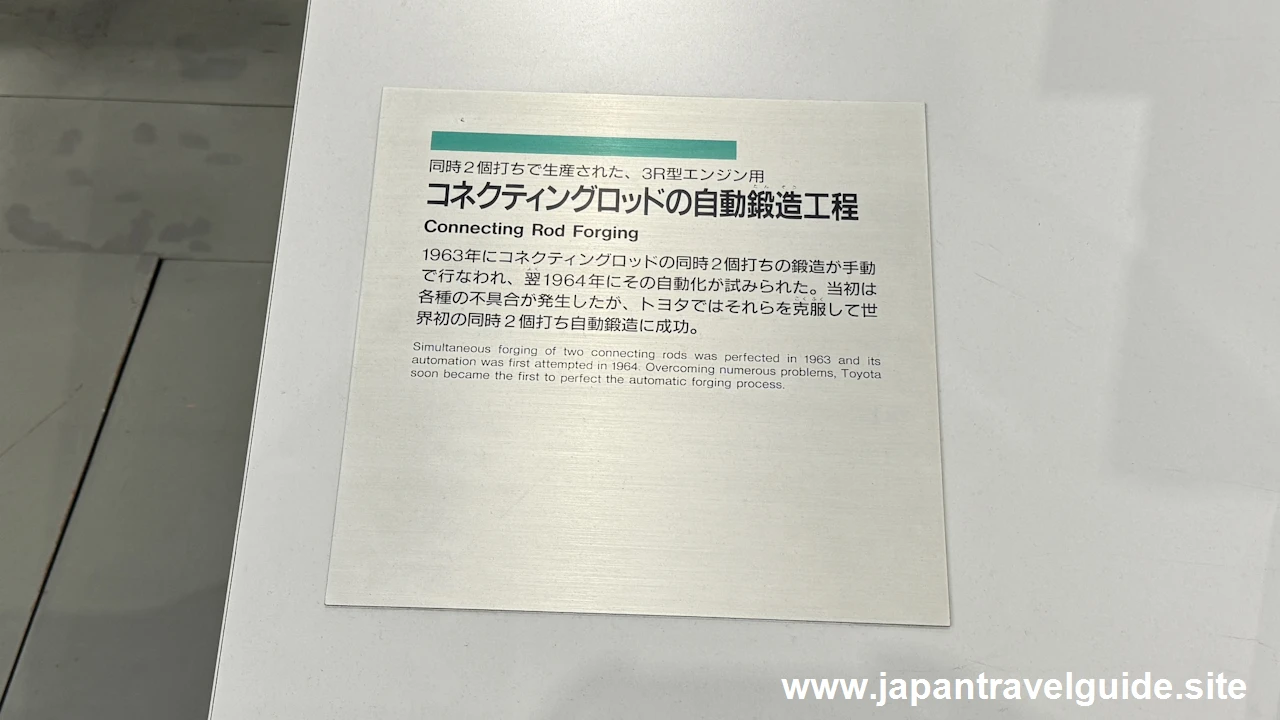

コネクティングロッドの自動鍛造工程 / Connecting Rod Forging です。 1963 年にコネクティングロッドの同時 2 個打ちの鍛造が手動で行われ、 1964 年にその自動化が試みられました。その後世界初の同時 2 個打ち自動鍛造に成功しました。

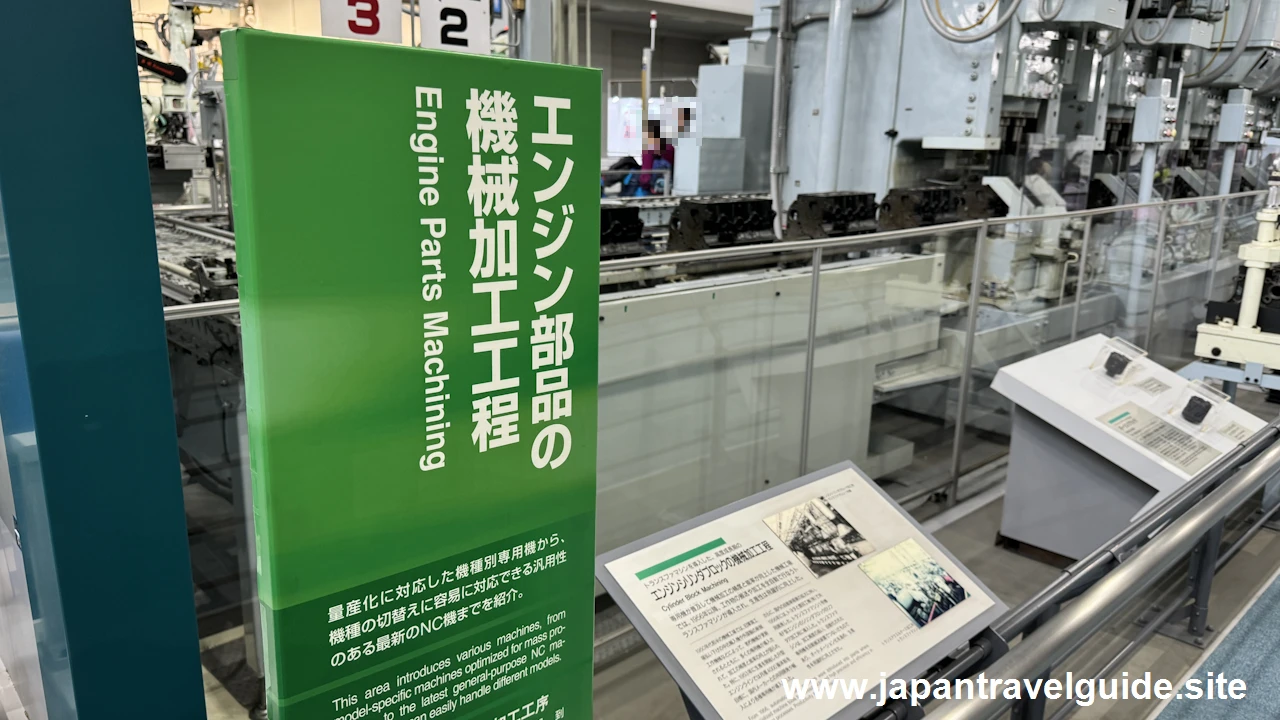

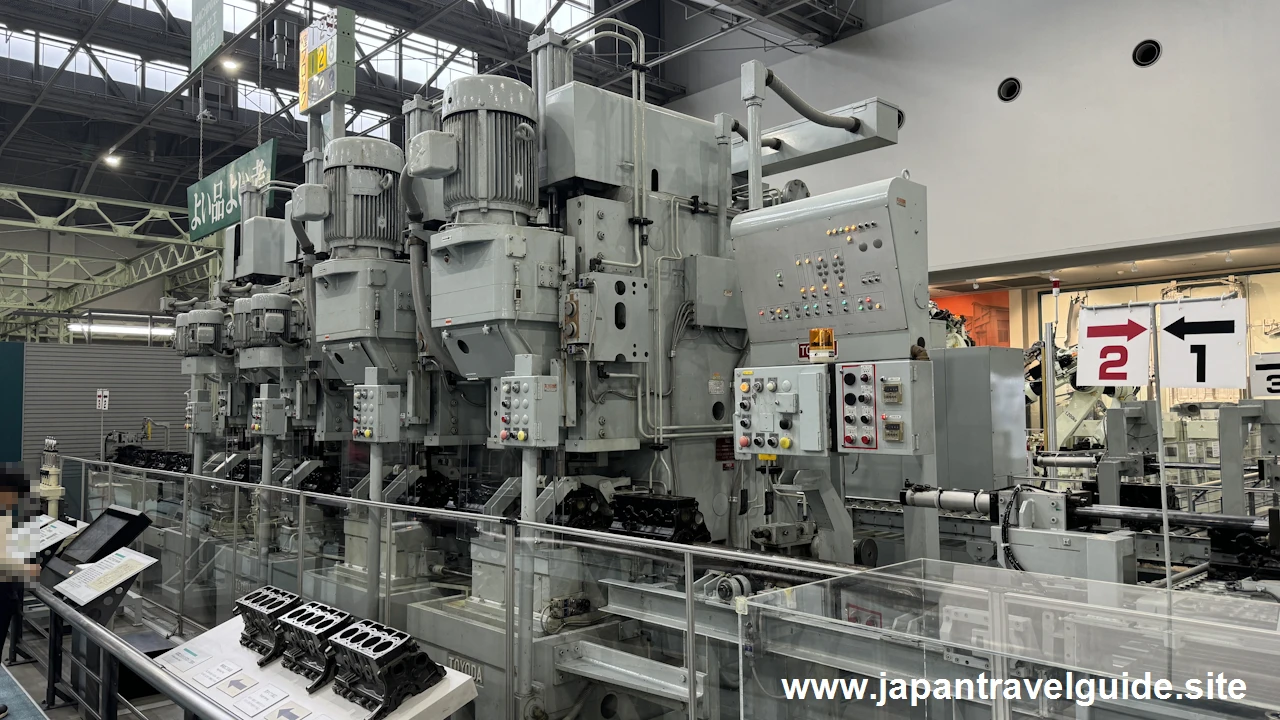

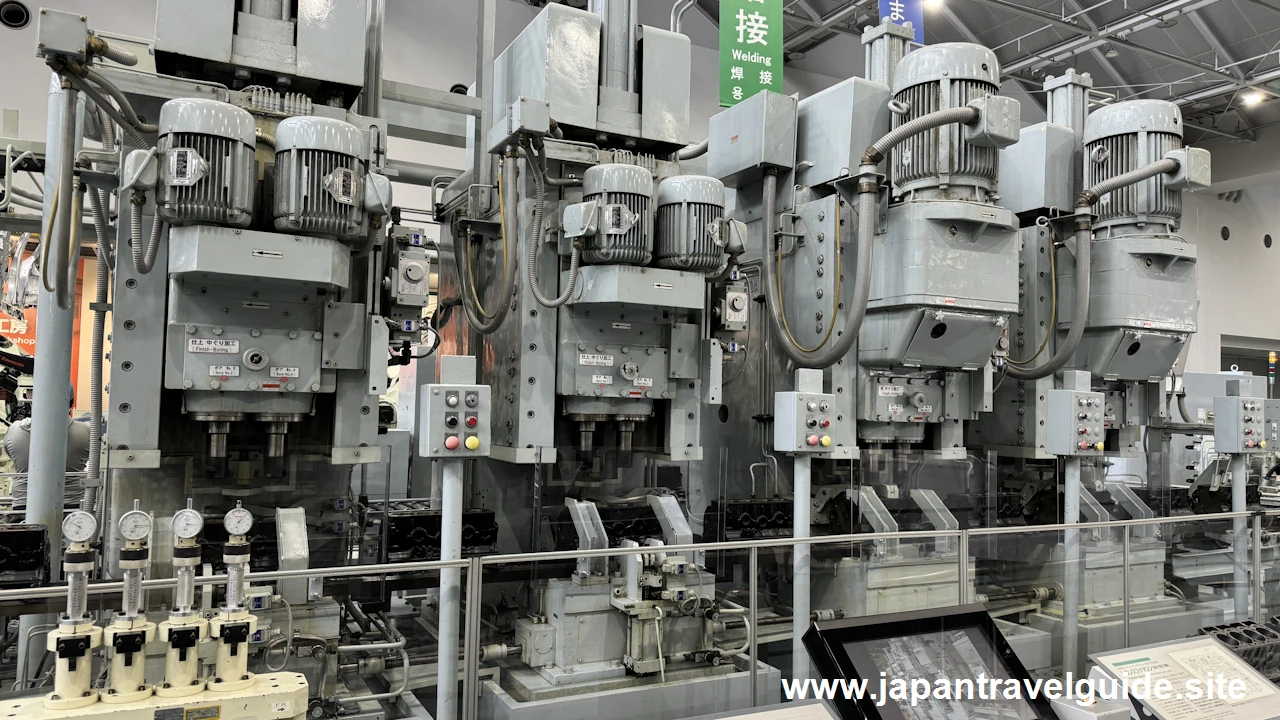

エンジン部品の機械加工工程 / Engine Parts Machining です。

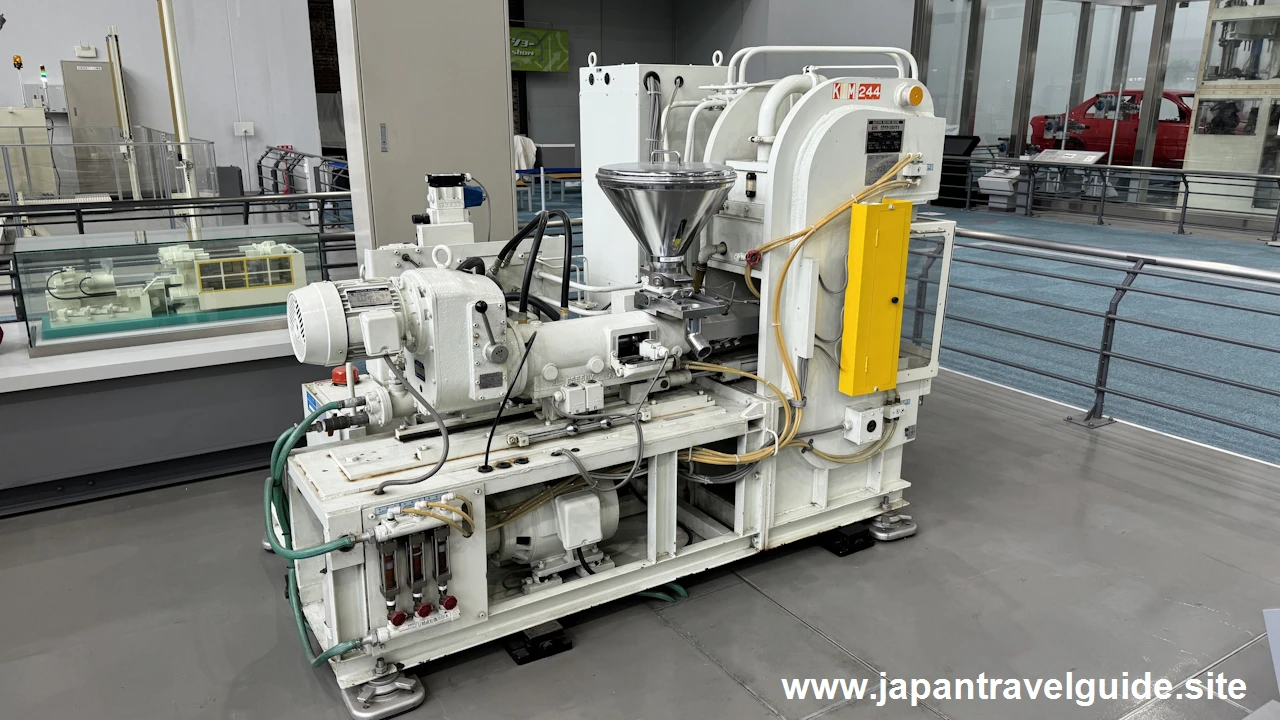

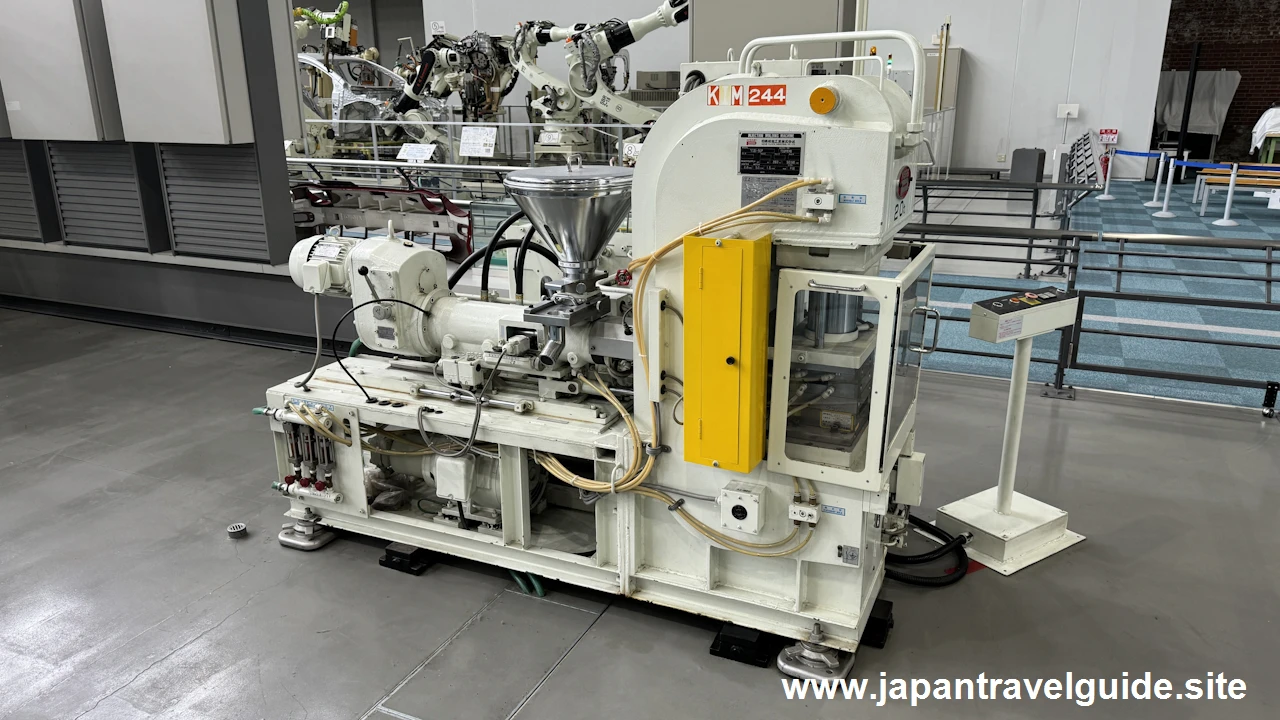

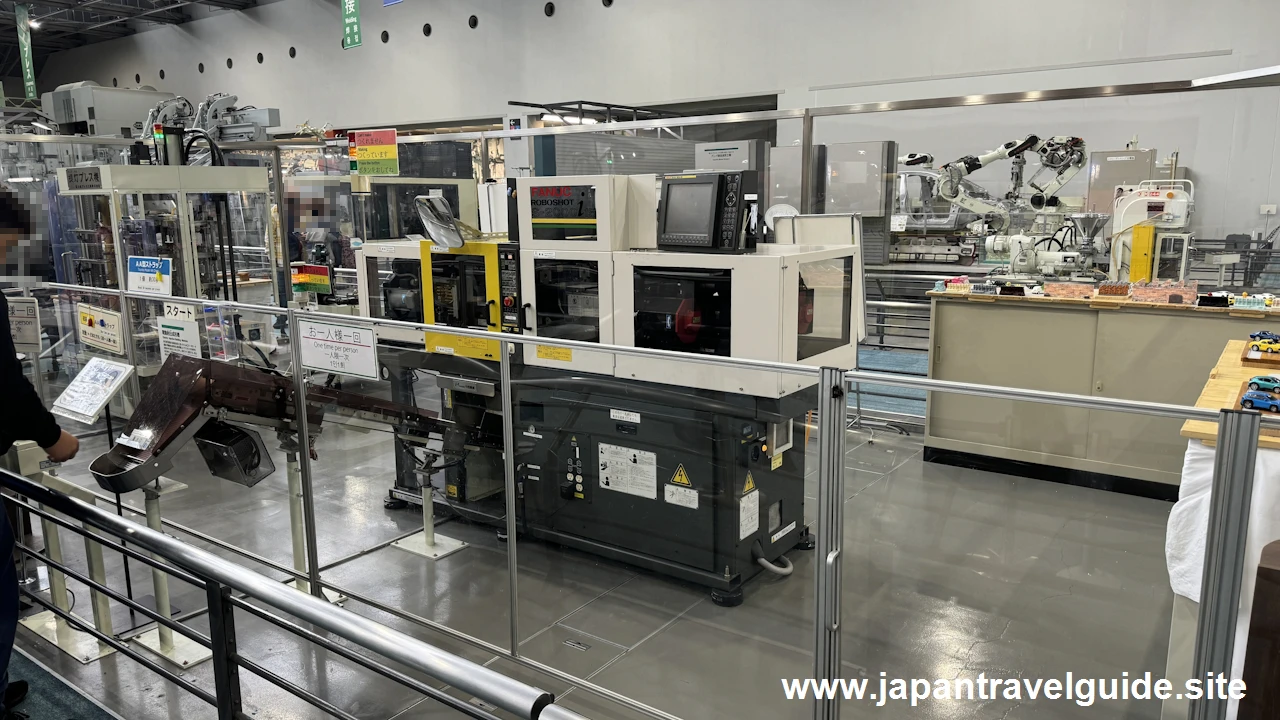

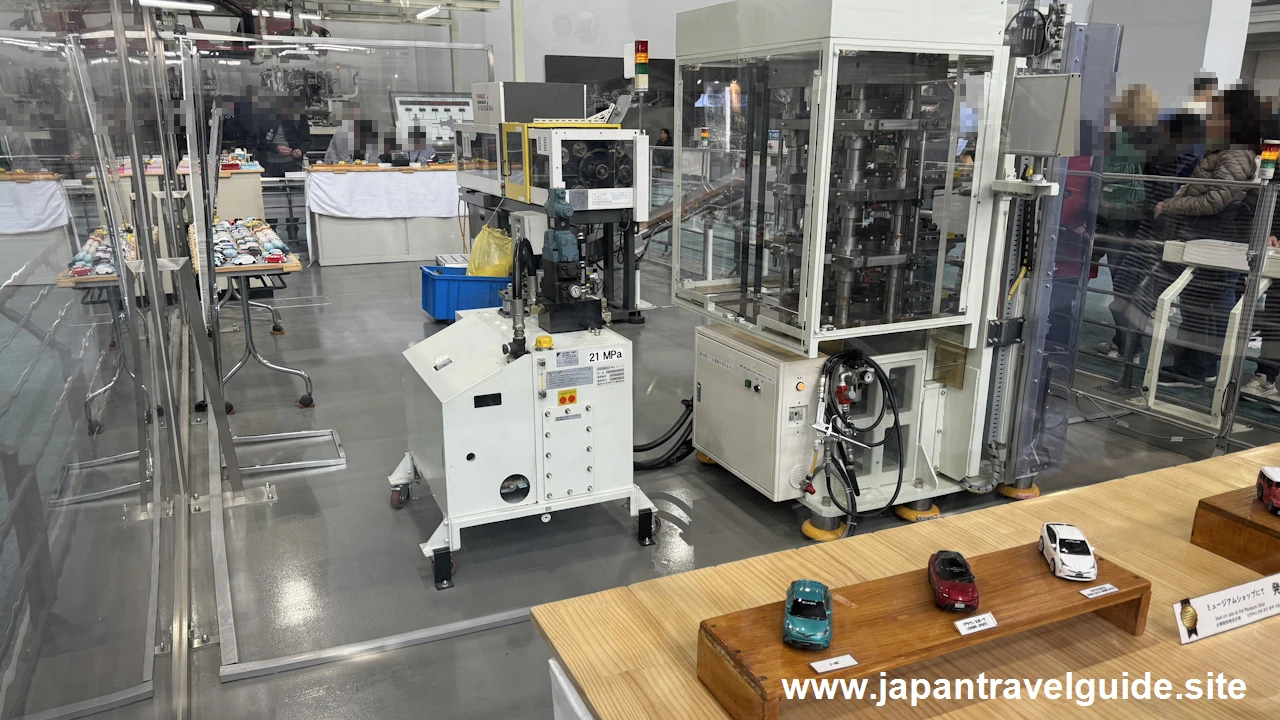

射出成形機 / Injection Molding Machine です。熱可塑性樹脂の成形に用いられる射出成形機です。加熱溶融したプラスチックの材料を金型の中に射出したあと、冷やし固まらせてから成形します。

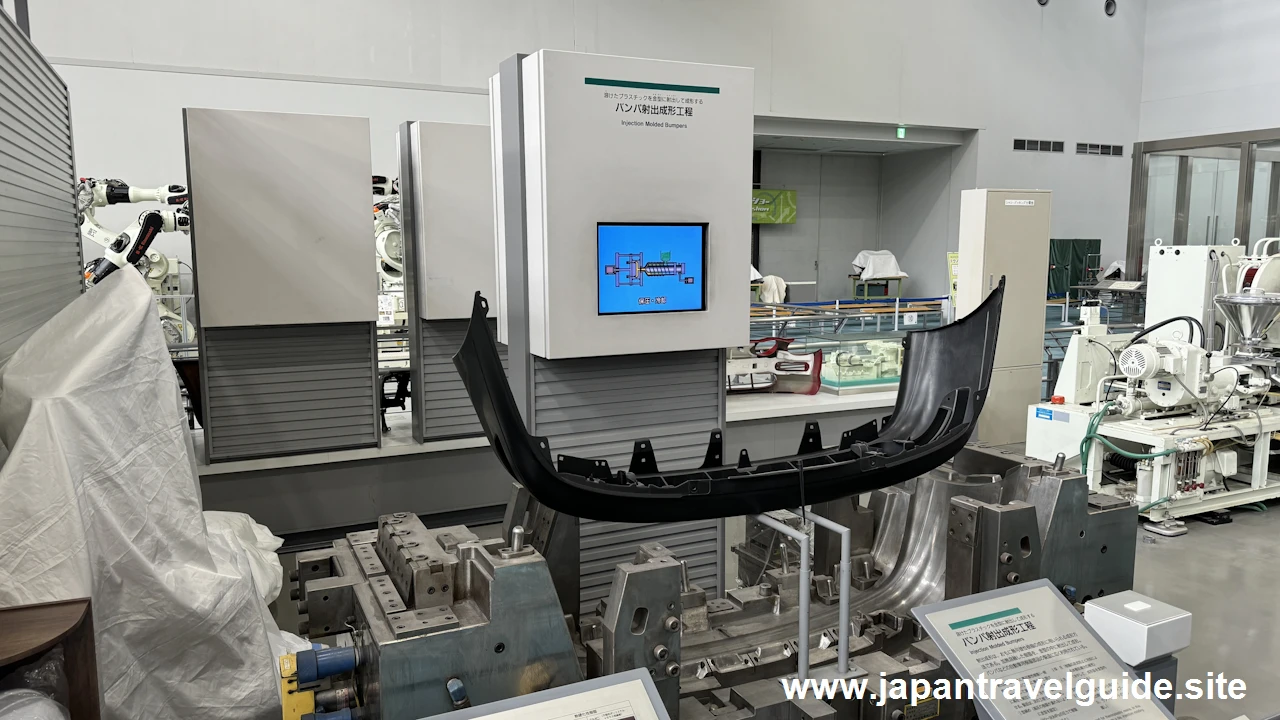

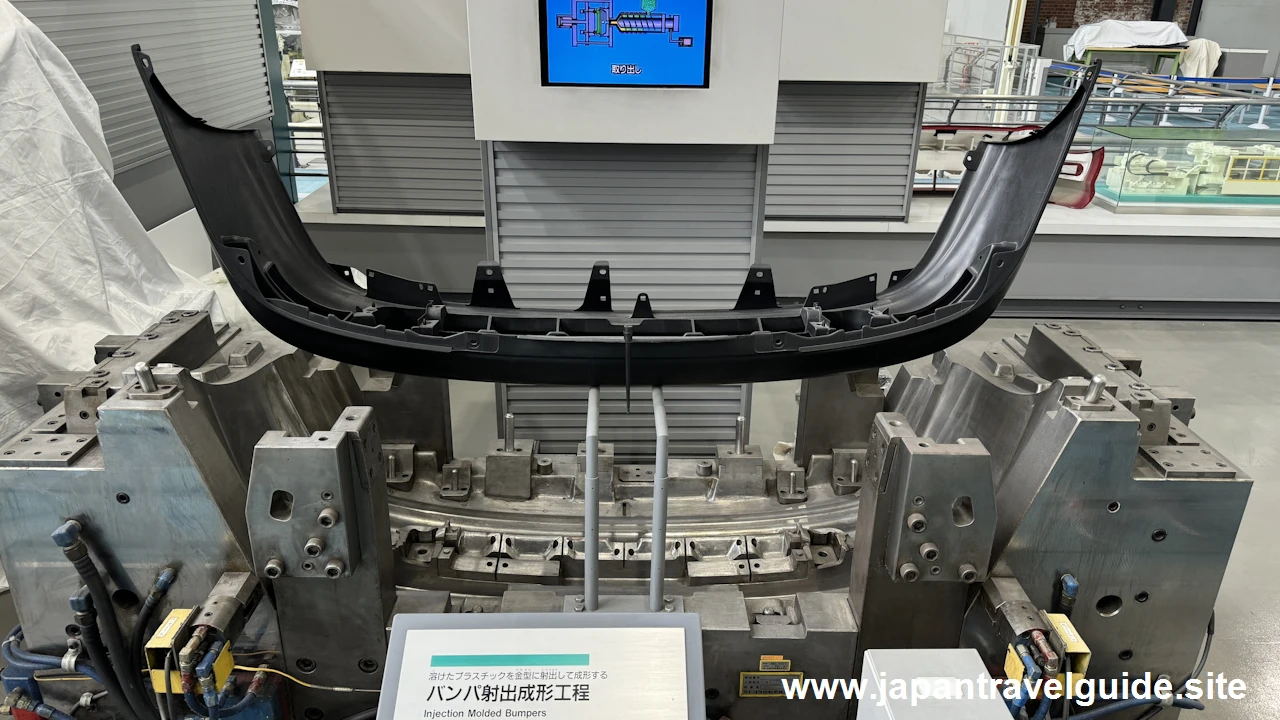

バンパ射出成形工程 / Injection Molding Bumpers です。加熱溶融した樹脂を金型の中に射出して成形します。

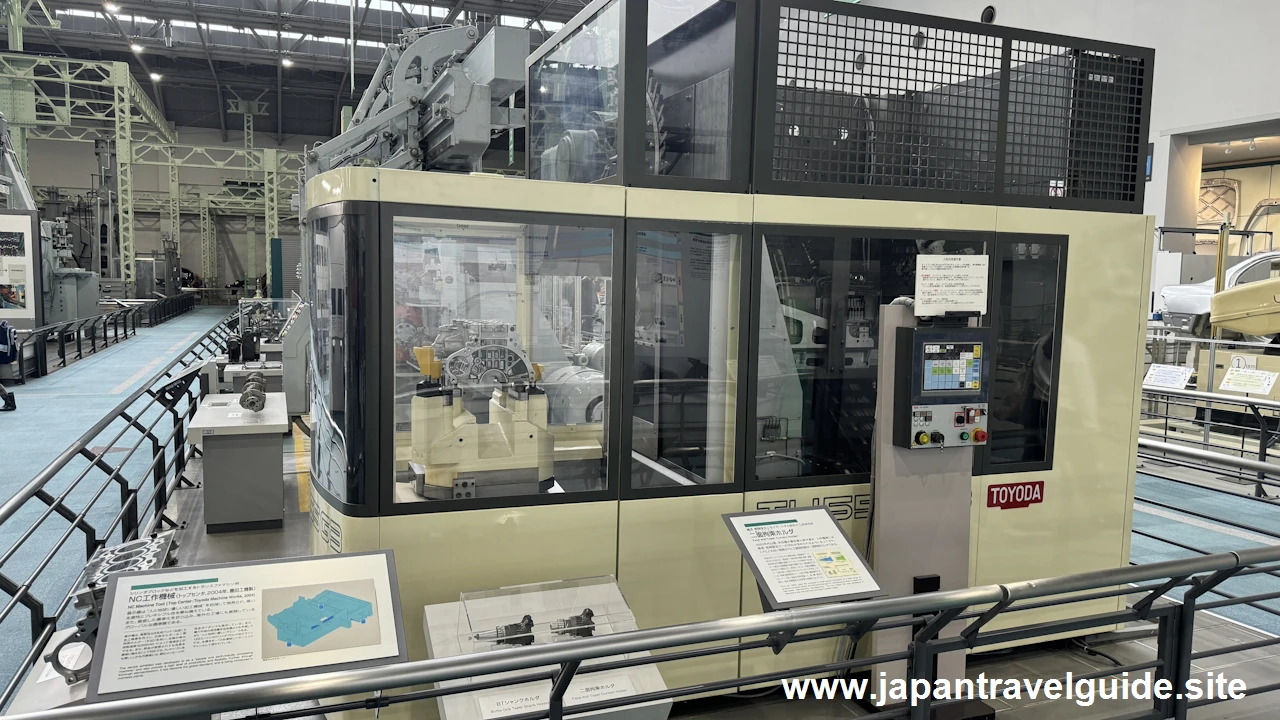

NC工作機器 / NC Machine Tool です。シリンダブロックなどを加工するトランスファマシン用の機械です。

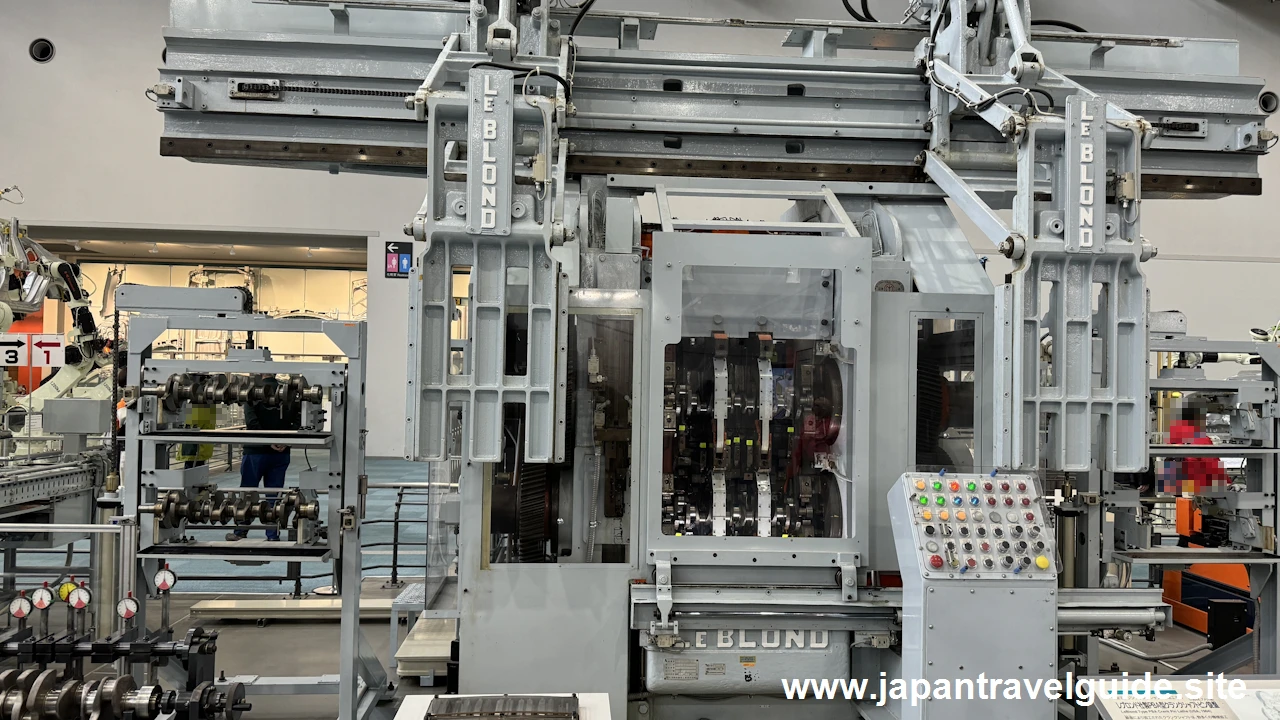

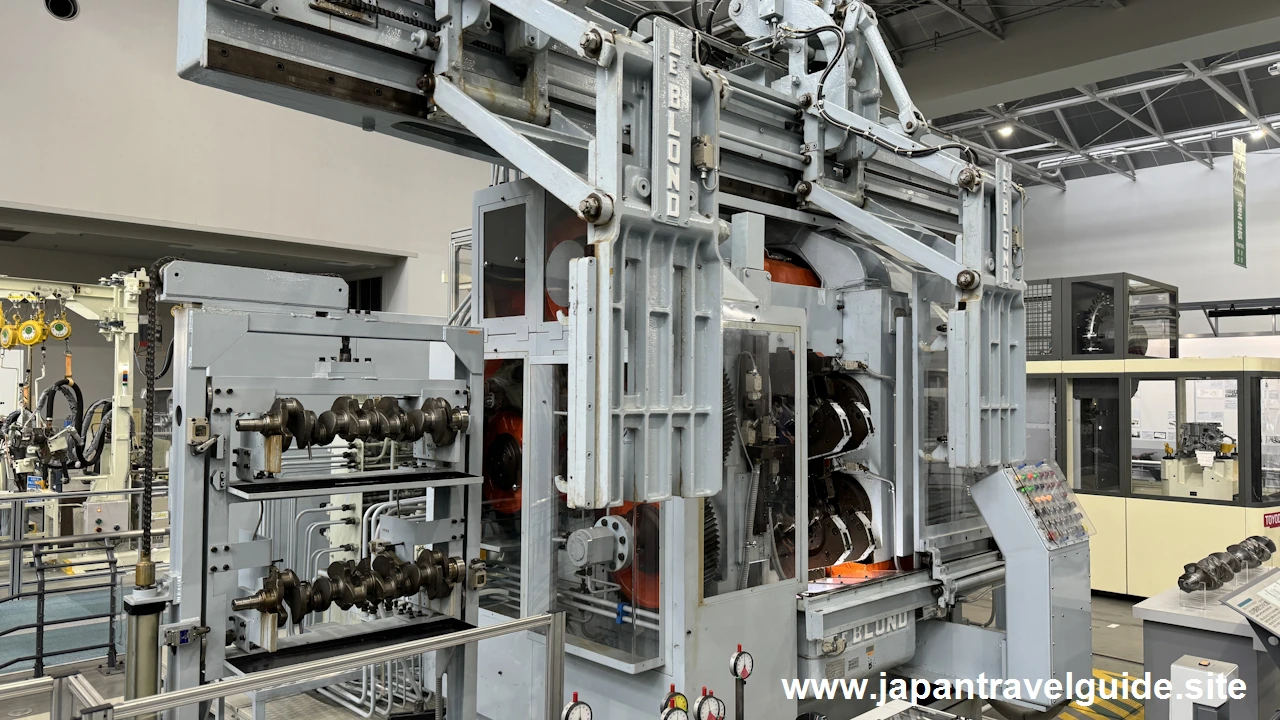

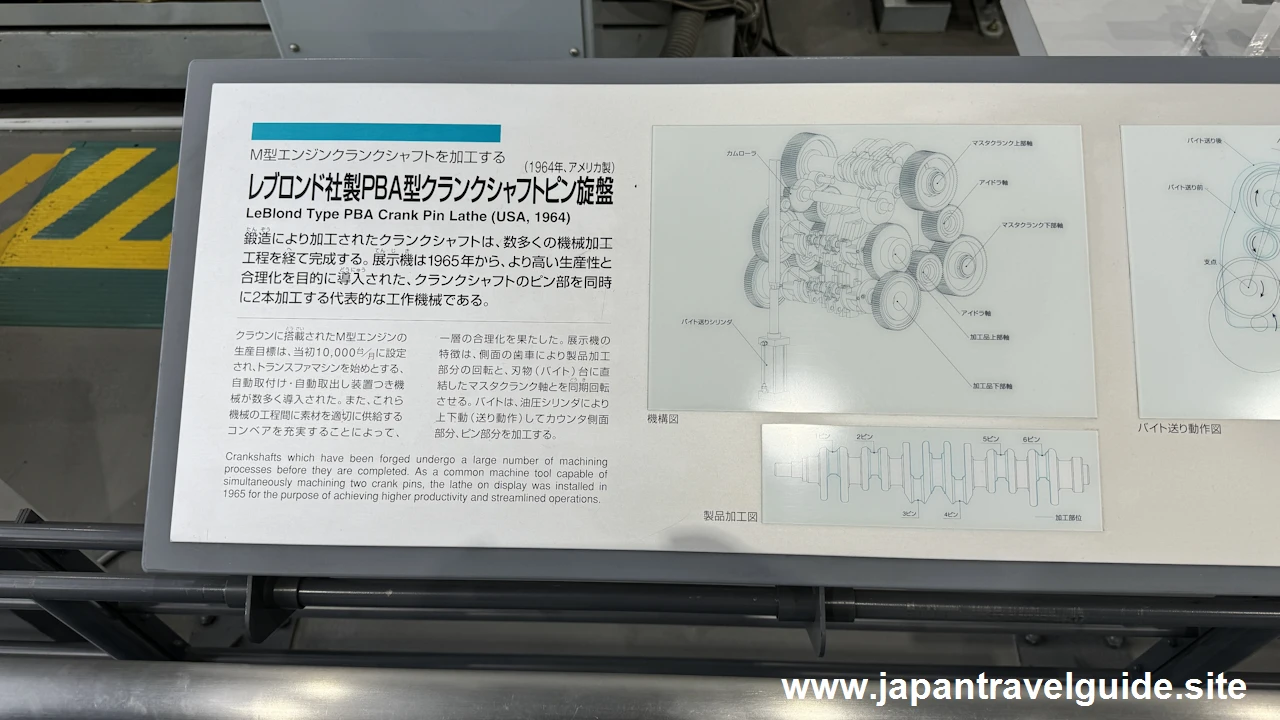

レブロンド社製PBA型クランクシャフトピン旋盤 / LeBlond Type PBA Crank Pin Lathe です。クランクシャフトのピン部を同時に 2 本加工する代表的な工作機械です。

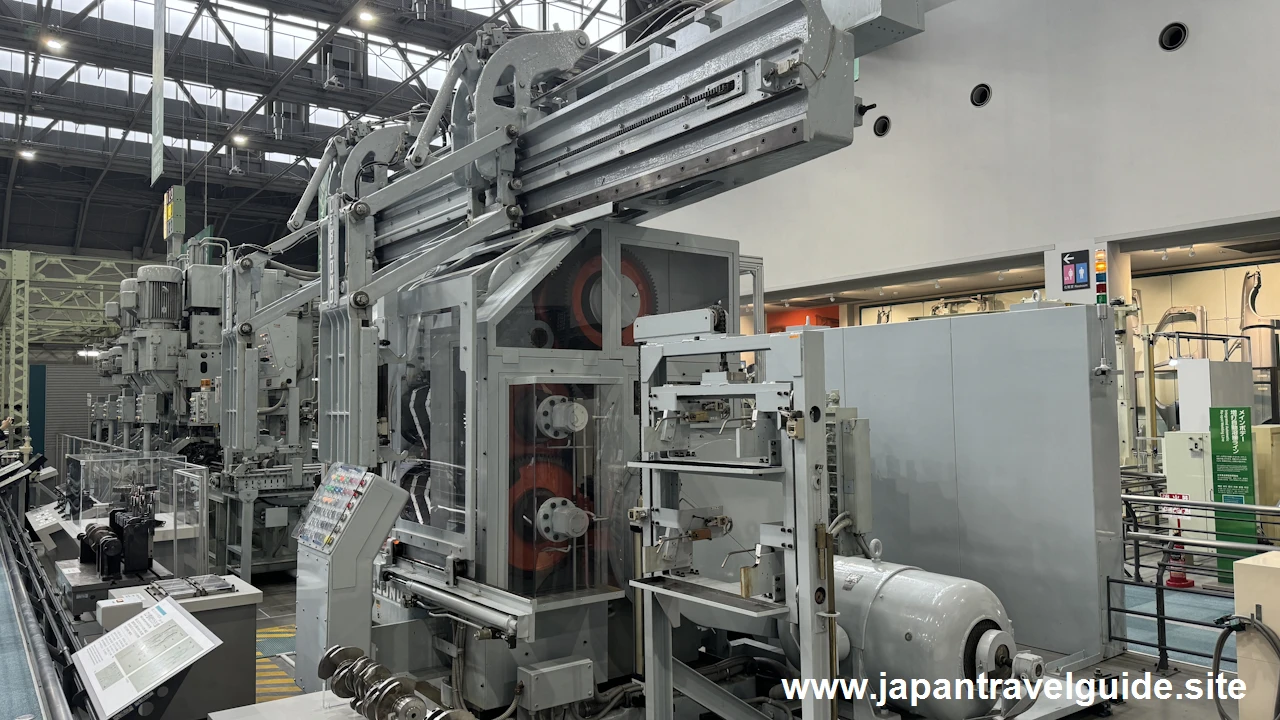

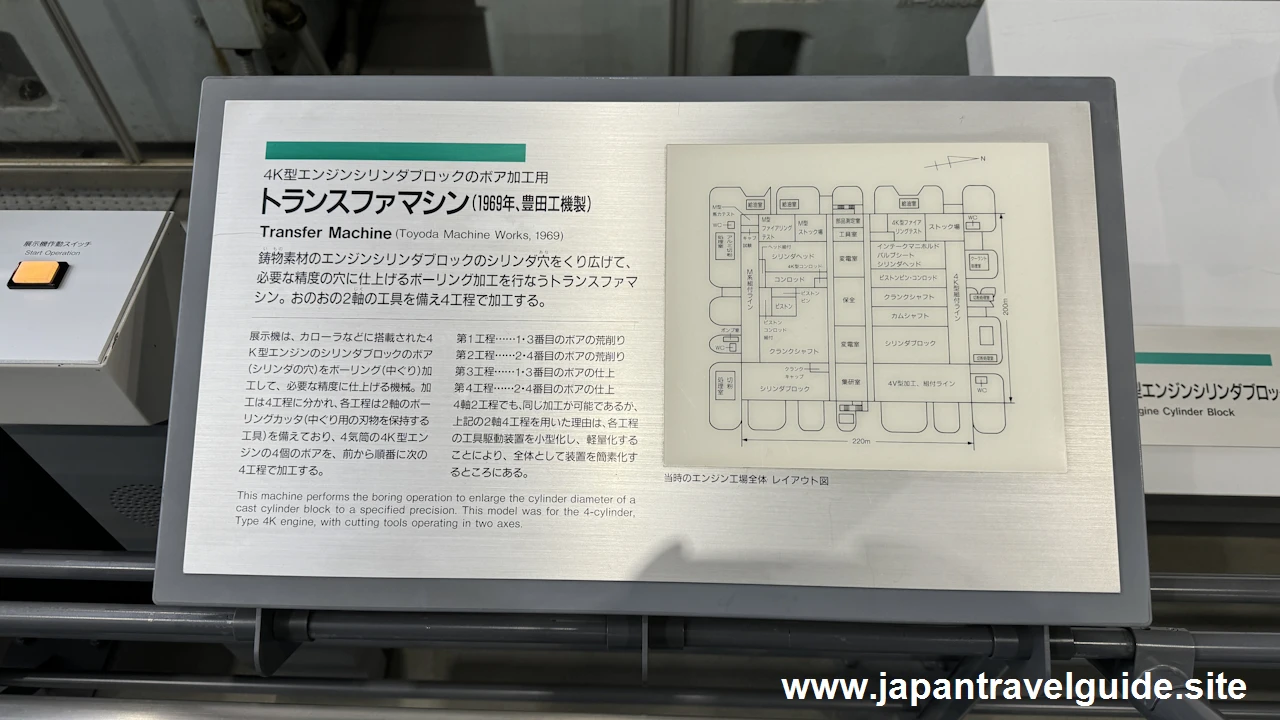

トランスファマシン / Transfer Machine です。鋳物素材のエンジンシリンダブロックのシリンダ穴をくり広げて必要な精度の穴に仕上げるボーリング加工を行う機械です。 4 工程で加工を行います。

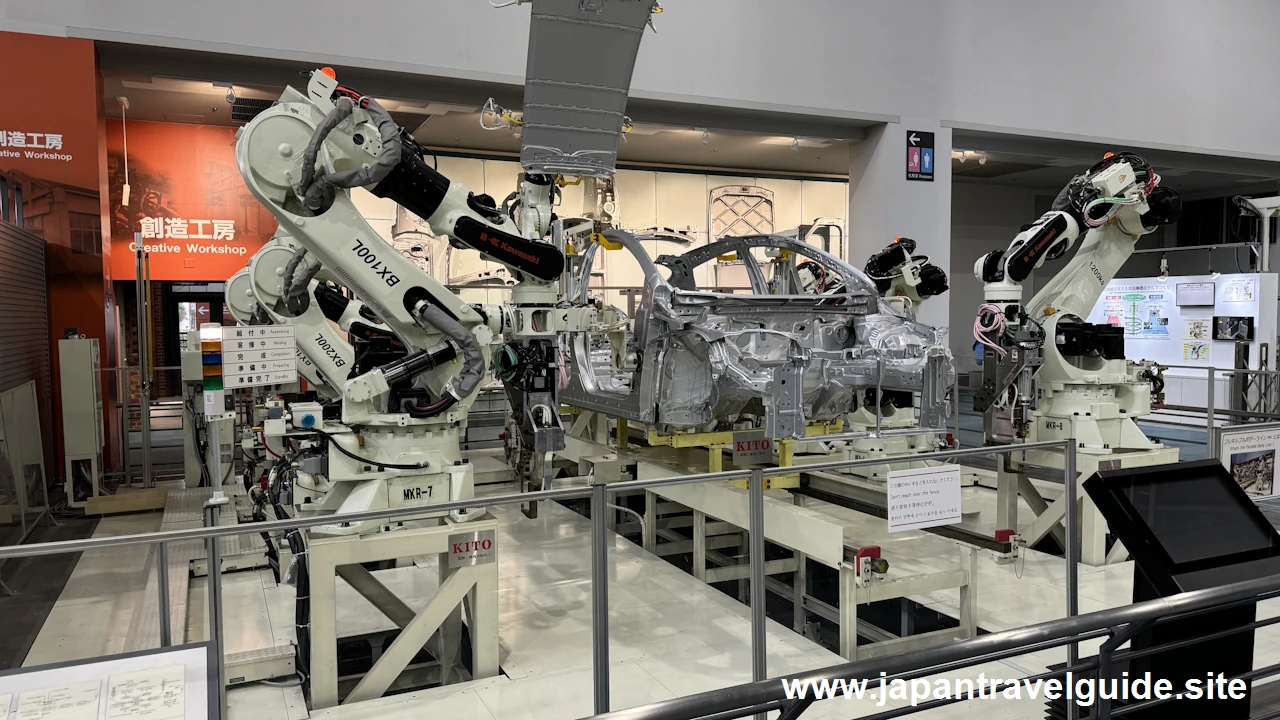

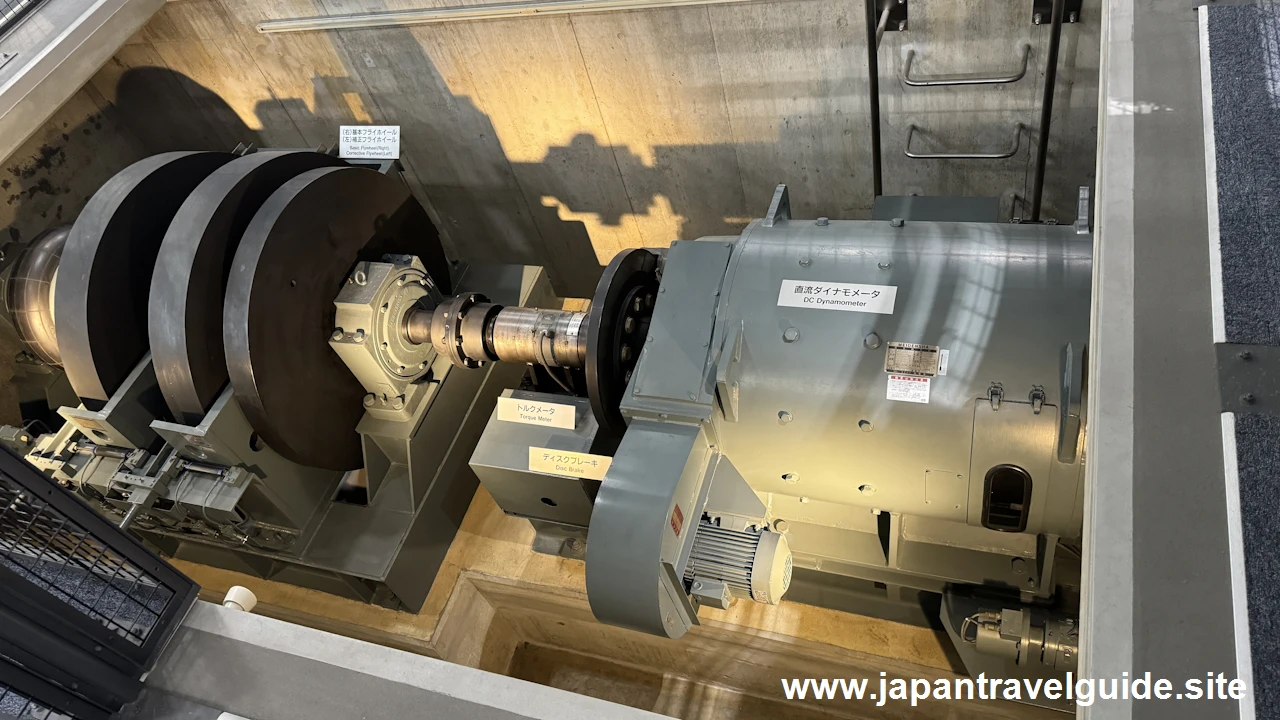

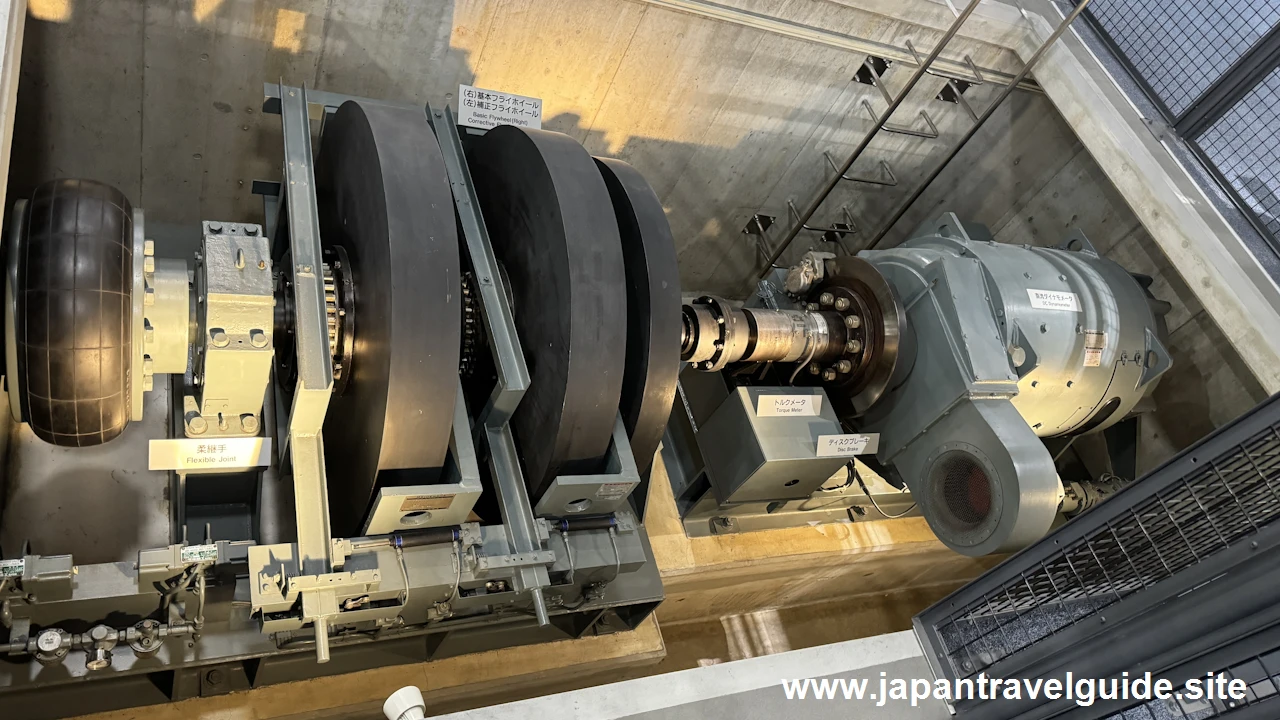

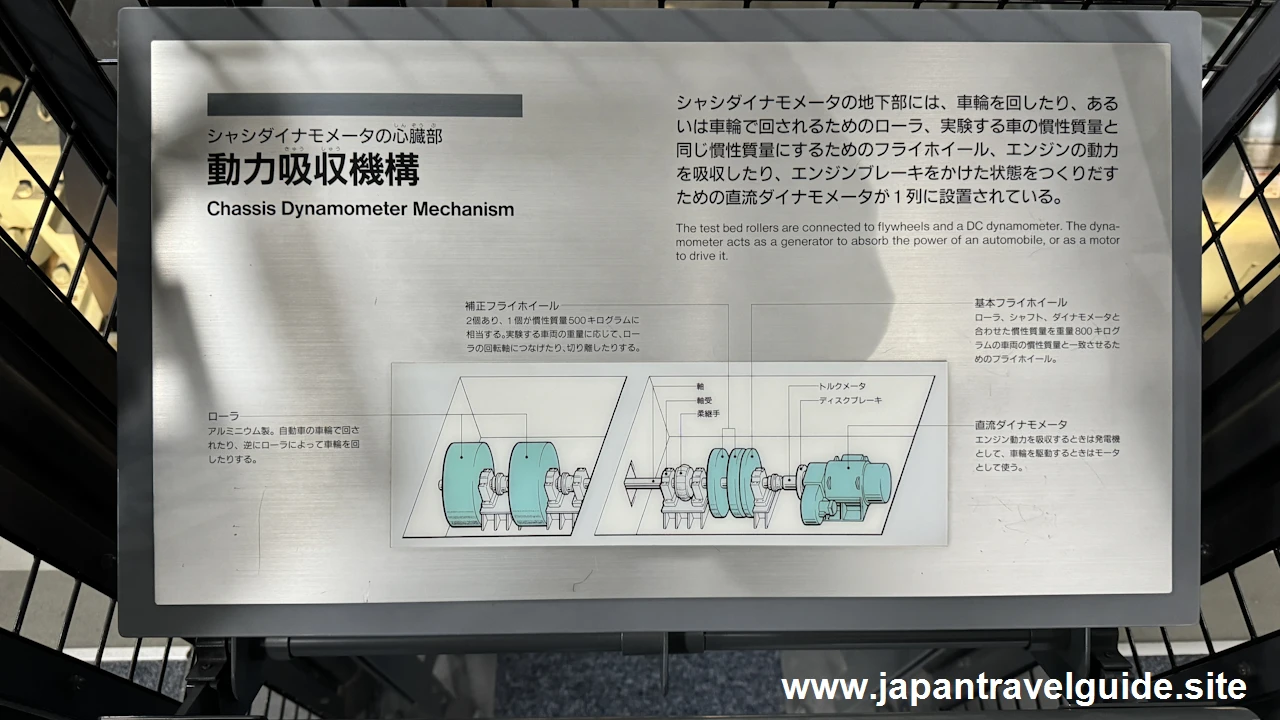

大型装置の動態展示

自動車館の中にある機械は、実際に動いているところが見れる場合も多いですが、その中でも動態展示されている大がかりな装置についてご紹介します。

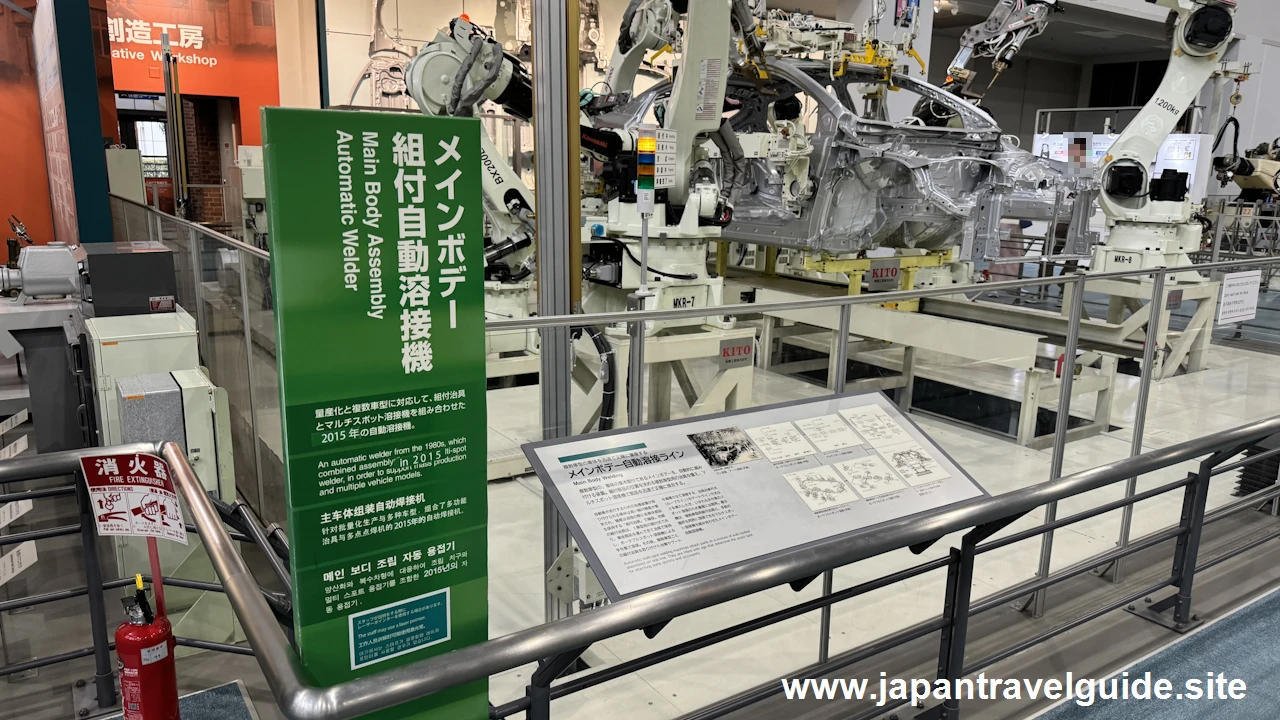

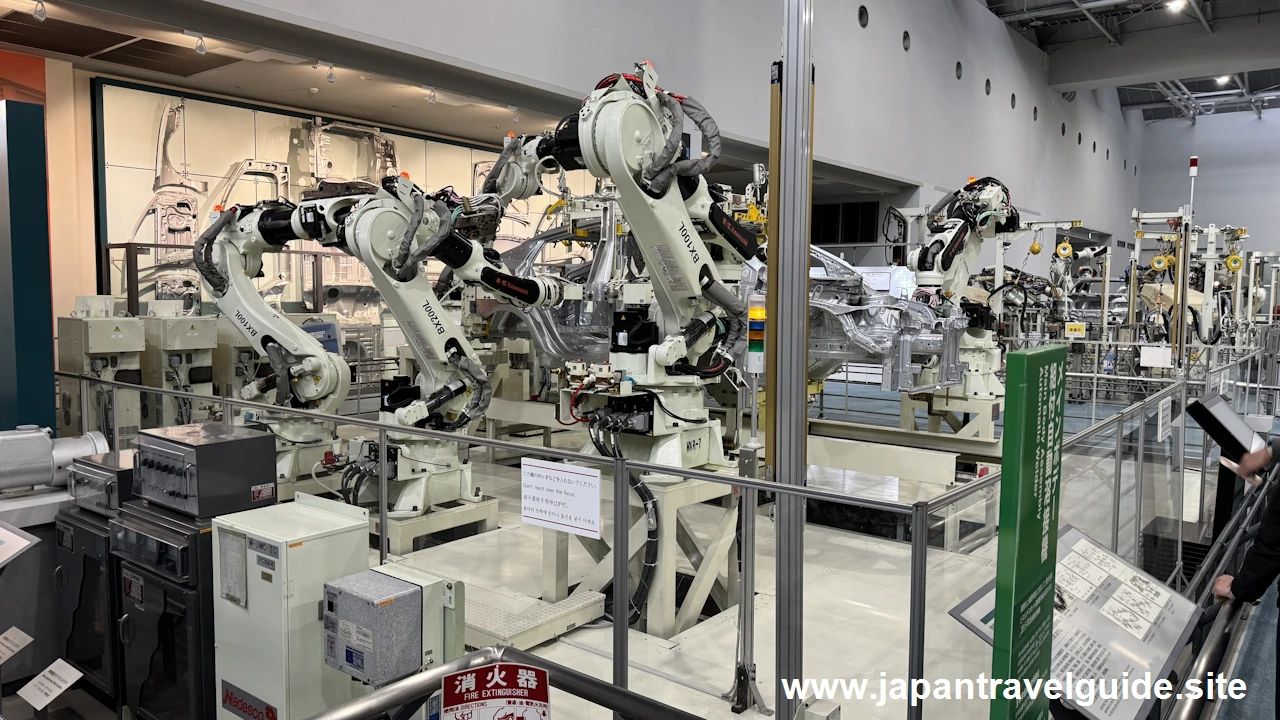

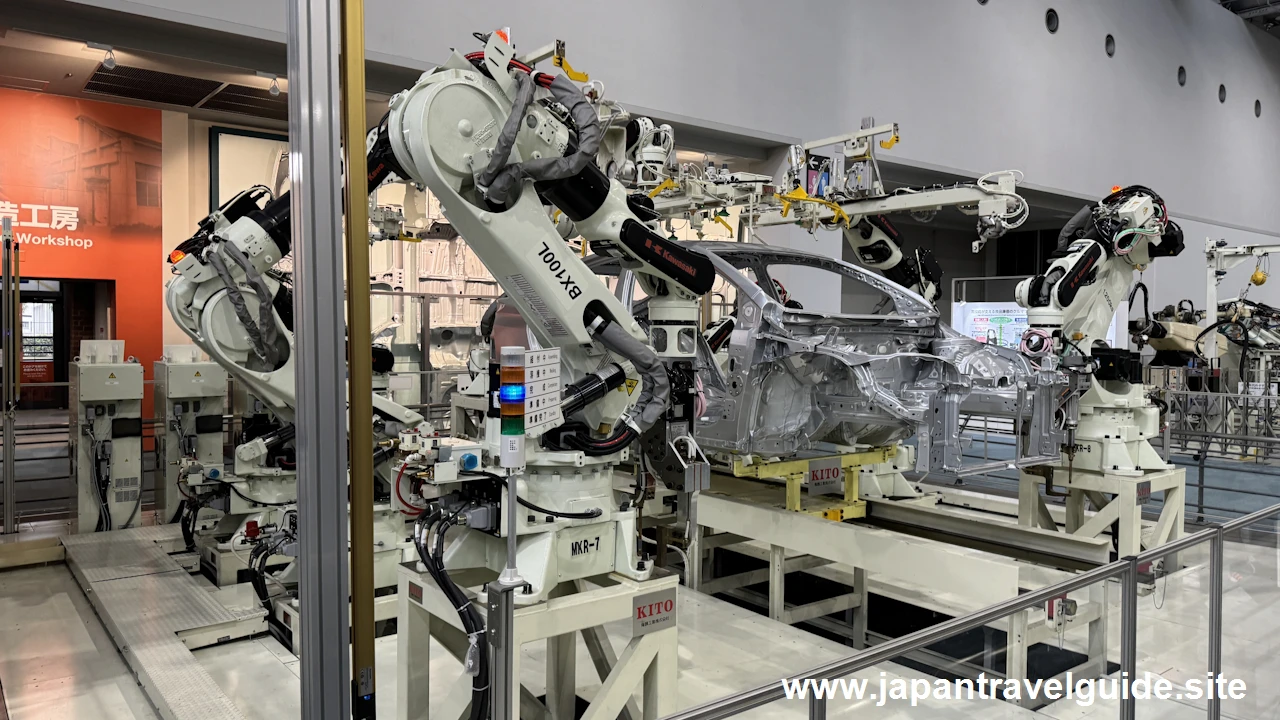

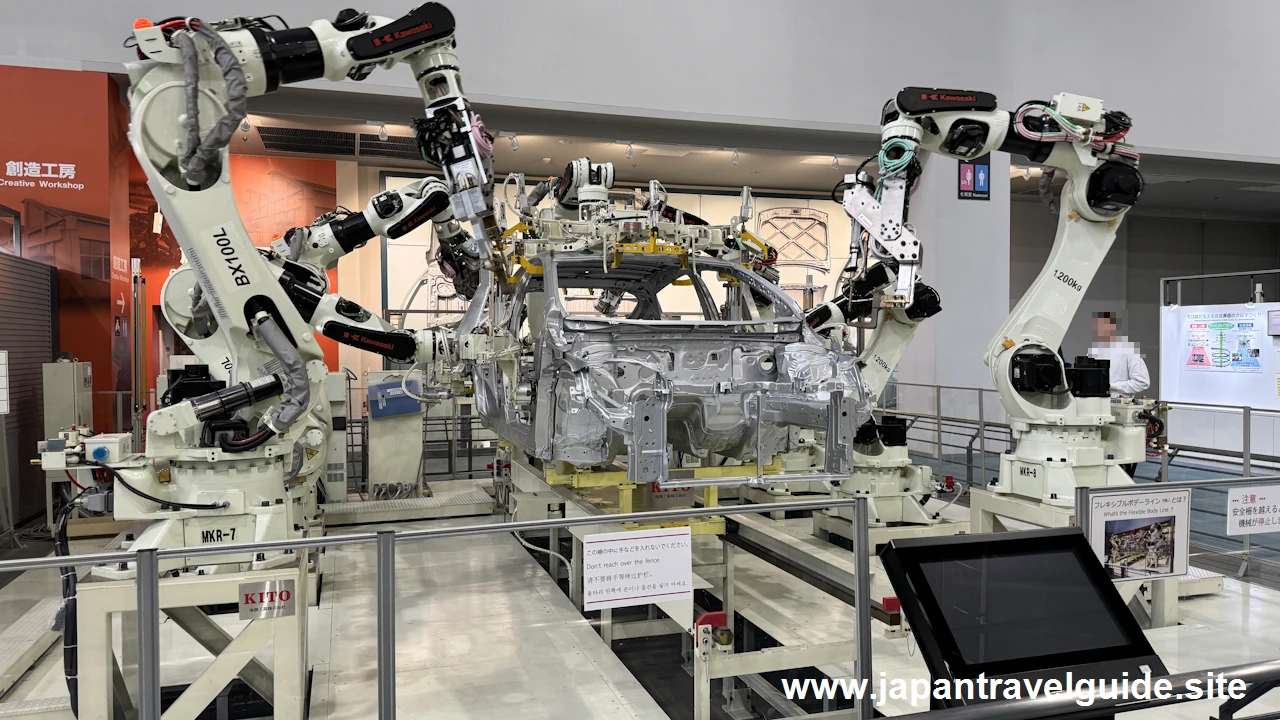

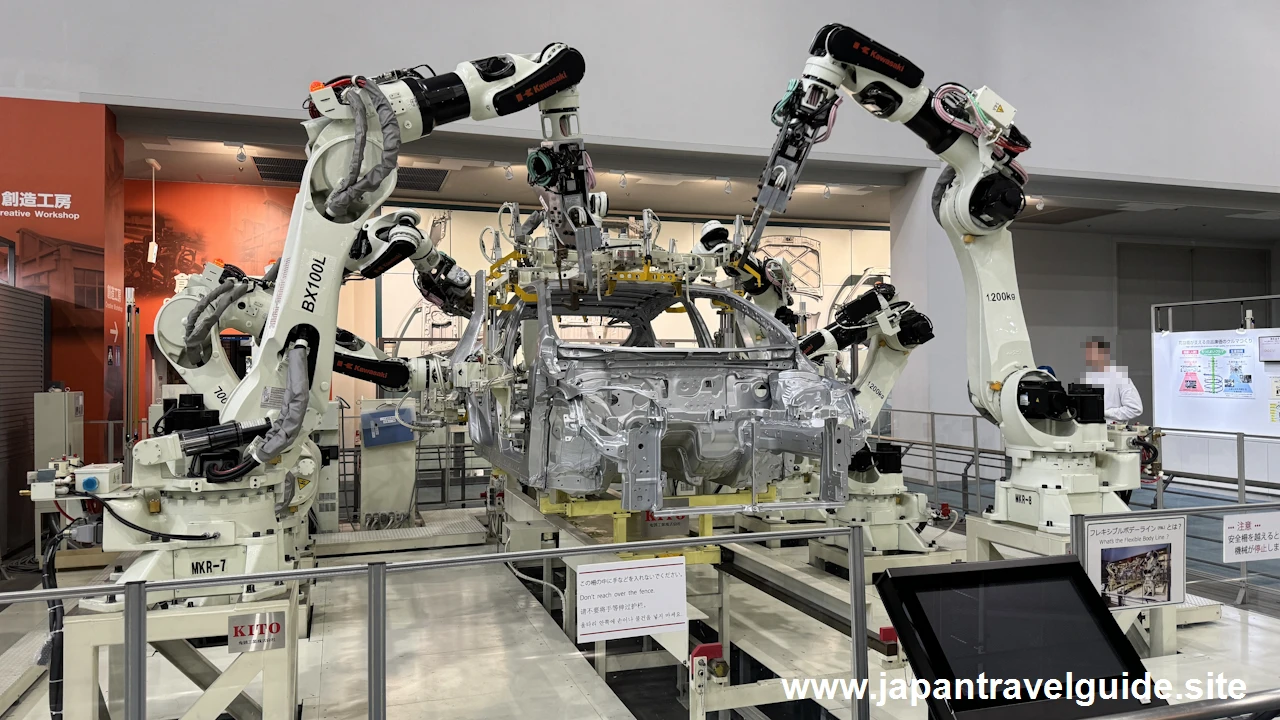

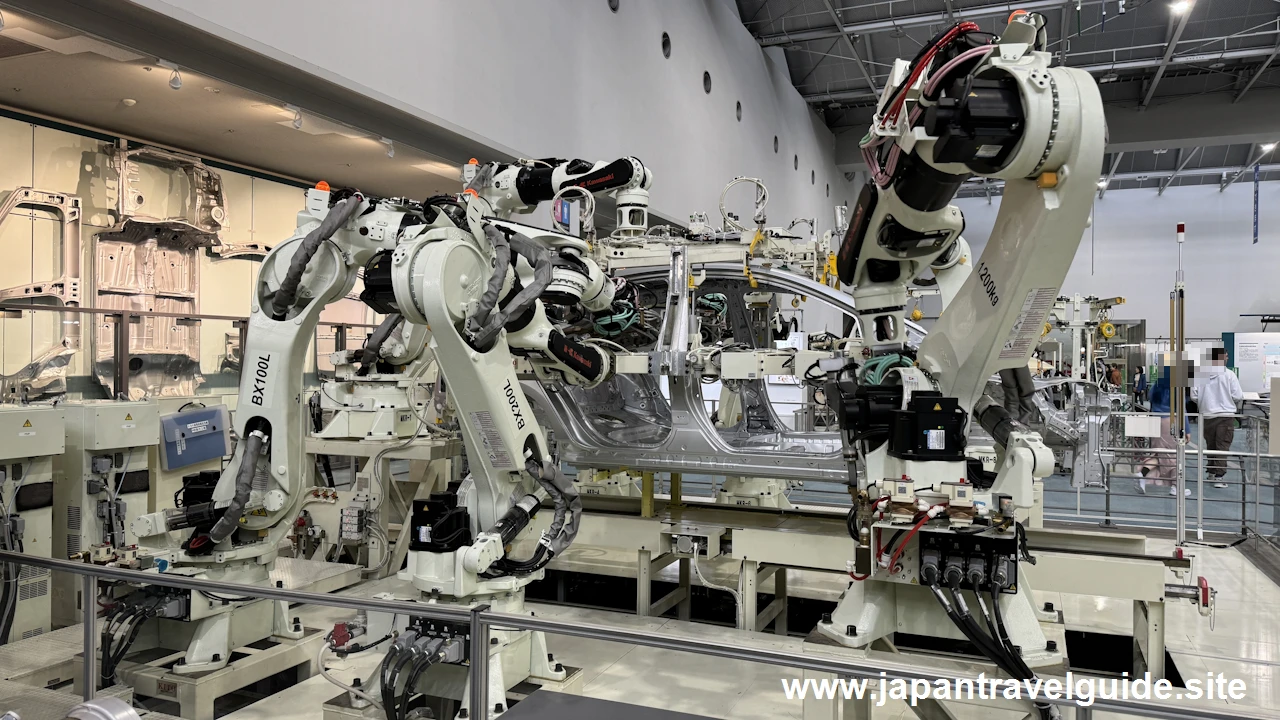

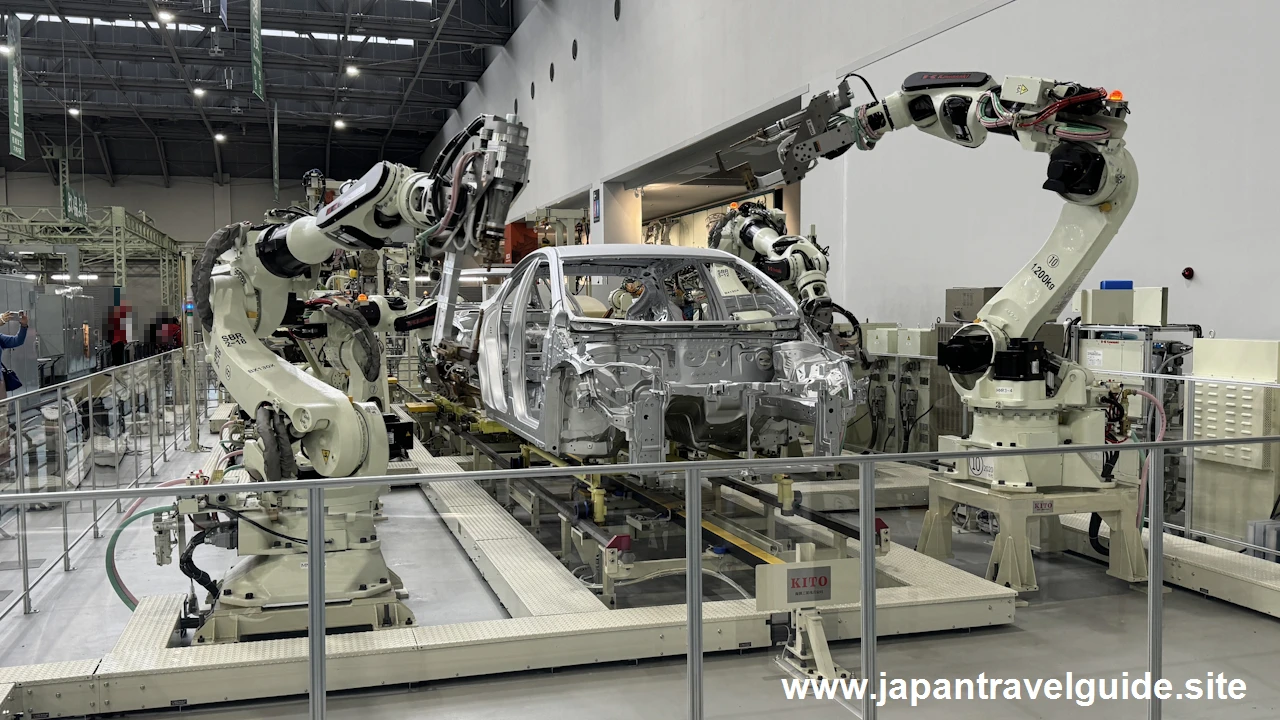

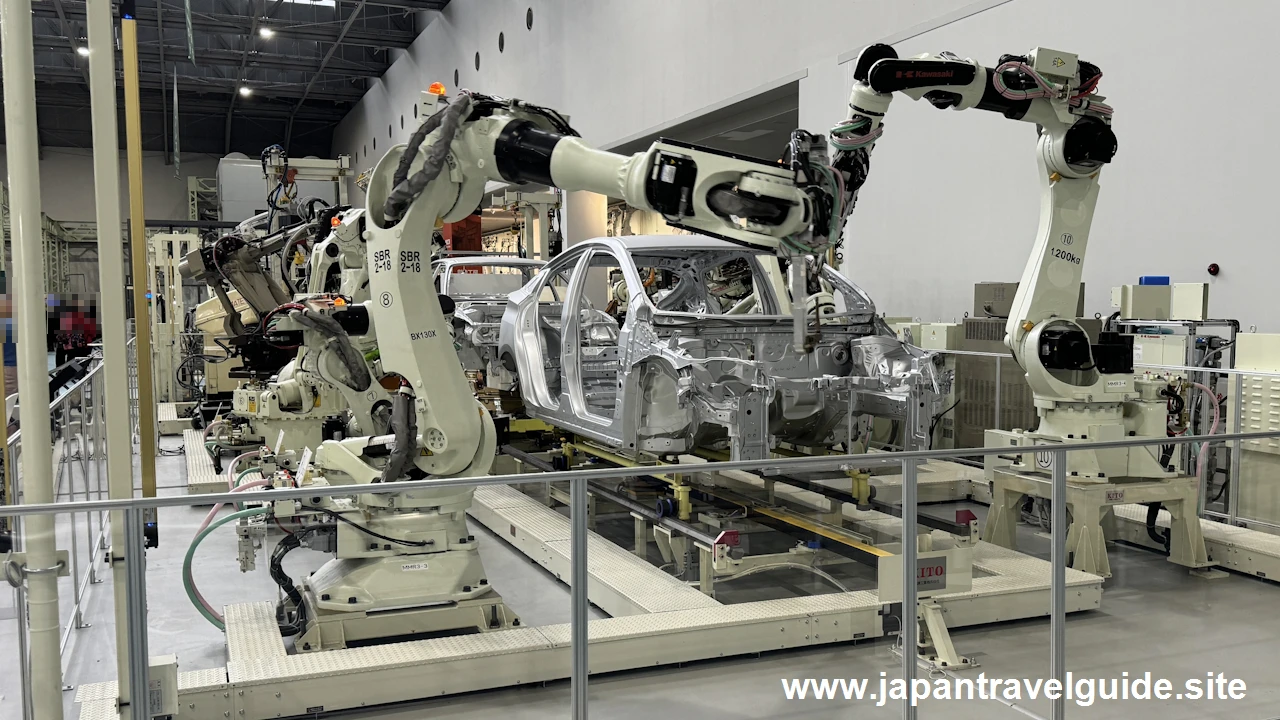

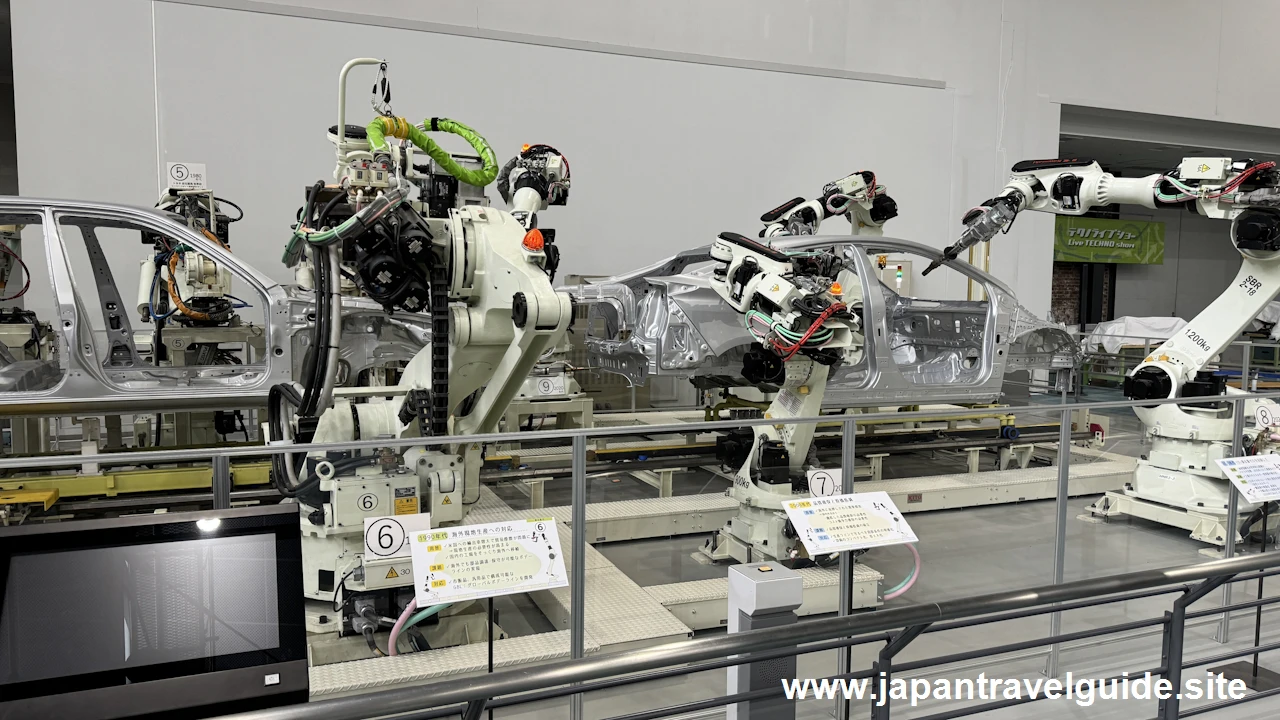

メインボデー組付自動溶接機 / Main Body Assembly Automatic Welder です。量産化と複数車種に対応して、組付治具とマルチスポット溶接機を組み合わせた 2015 年の自動溶接機です。実際に作業をしているところ見ることができます。

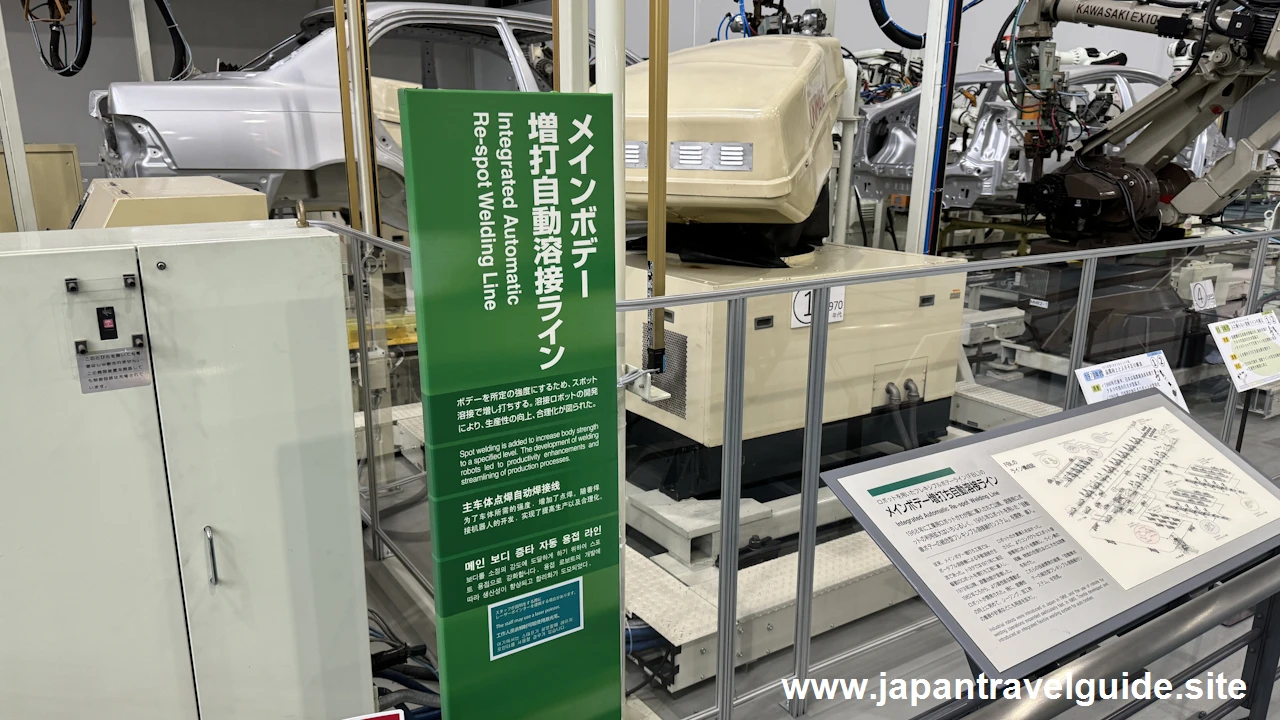

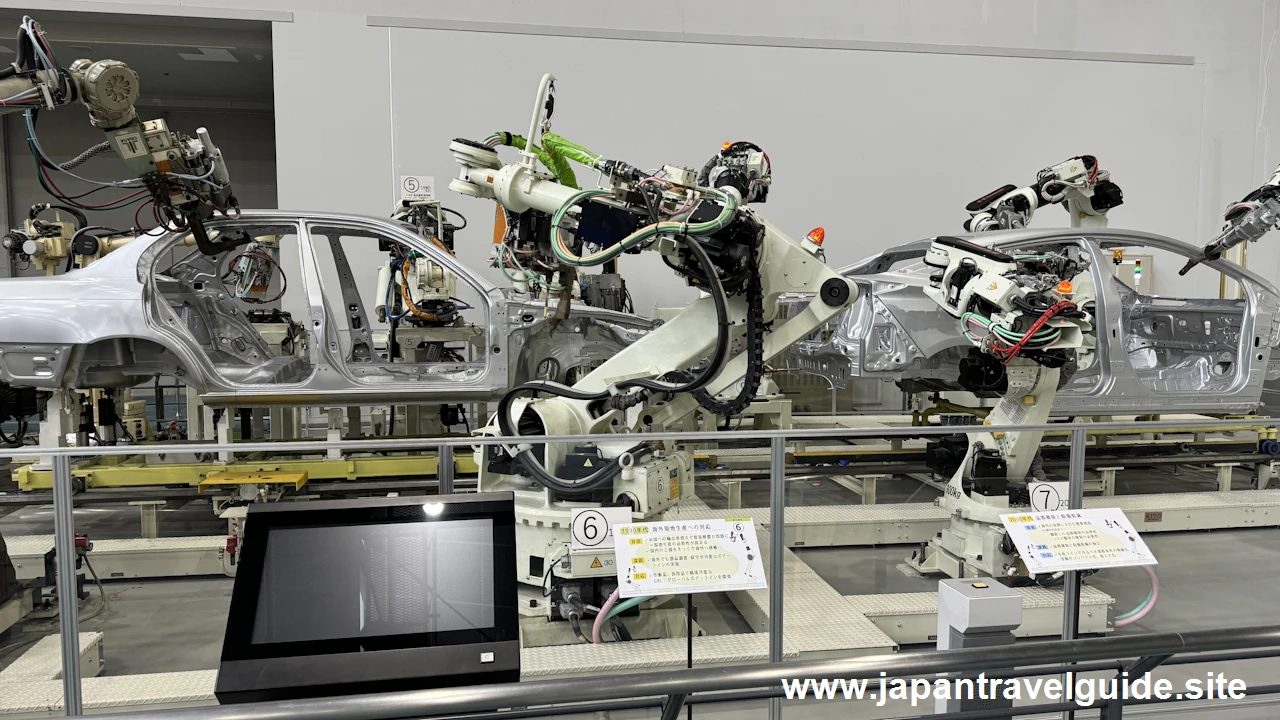

メインボデー増打自動溶接ライン / Integrated Automatic Re-spot Welding Line です。ボデーを所定の強度にするため、スポット溶接で増し打ちします。溶接ロボットの開発により、生産性の向上と合理化を行うことができました。

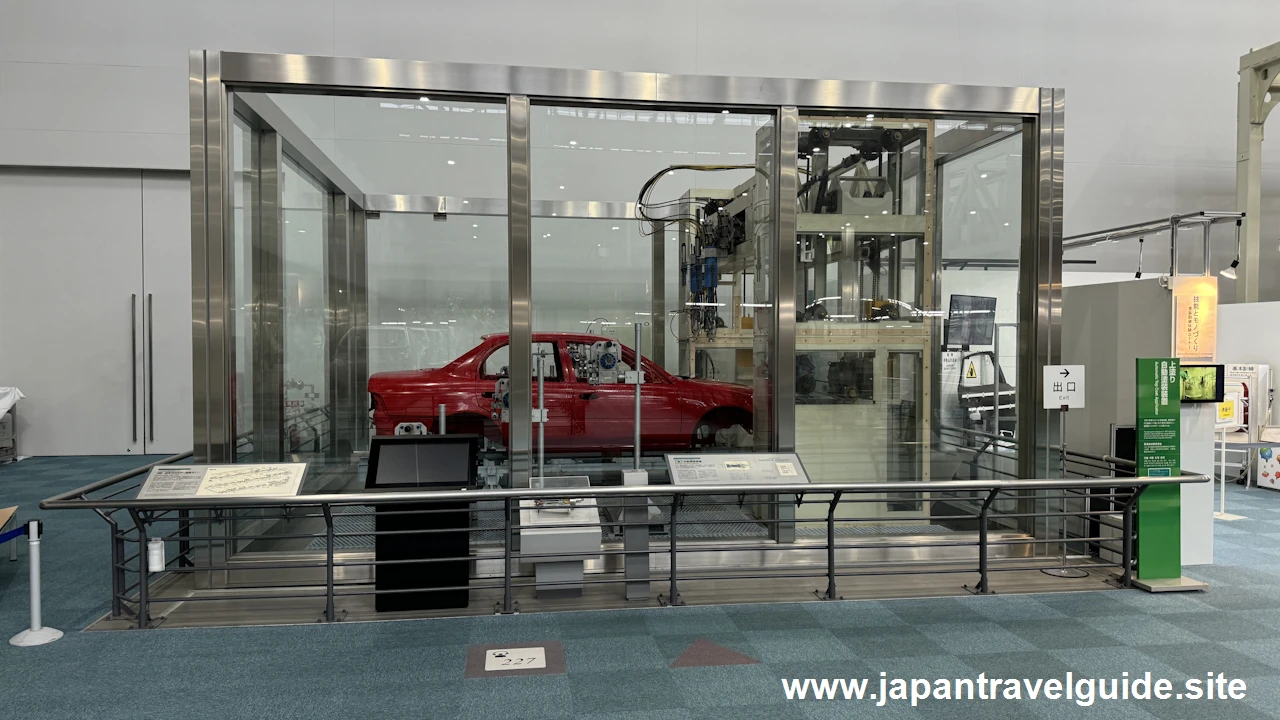

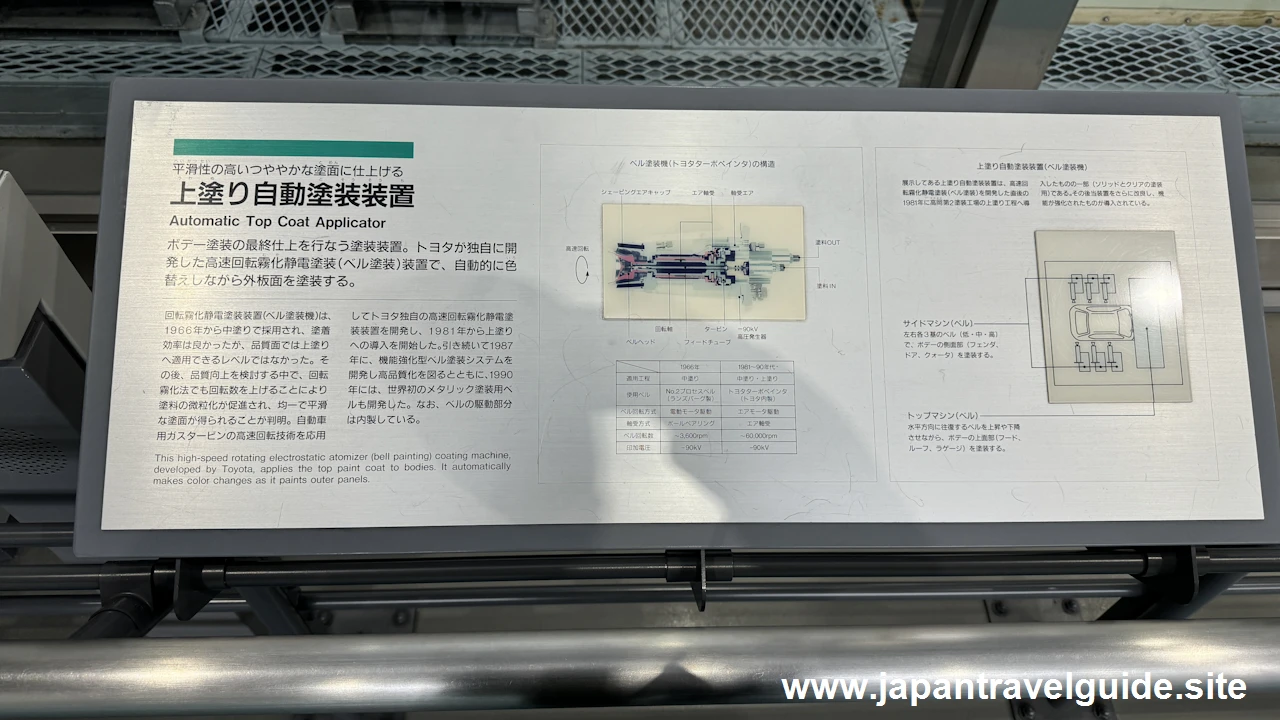

上塗り自動塗装装置 / Automatic Top Coat Applicator です。ボデー塗装の最終仕上を行う塗装装置です。トヨタ独自開発の高速回転霧化静電塗装装置で、自動的に色替えしながら外板面を塗装します。

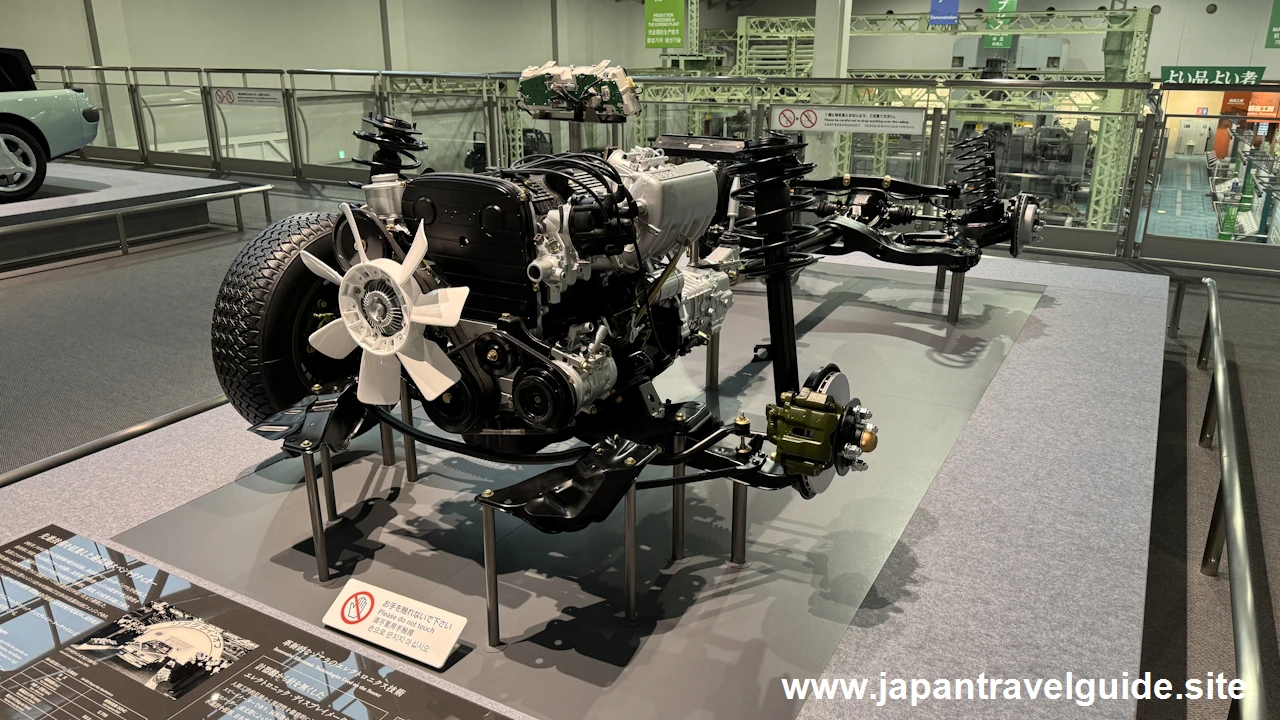

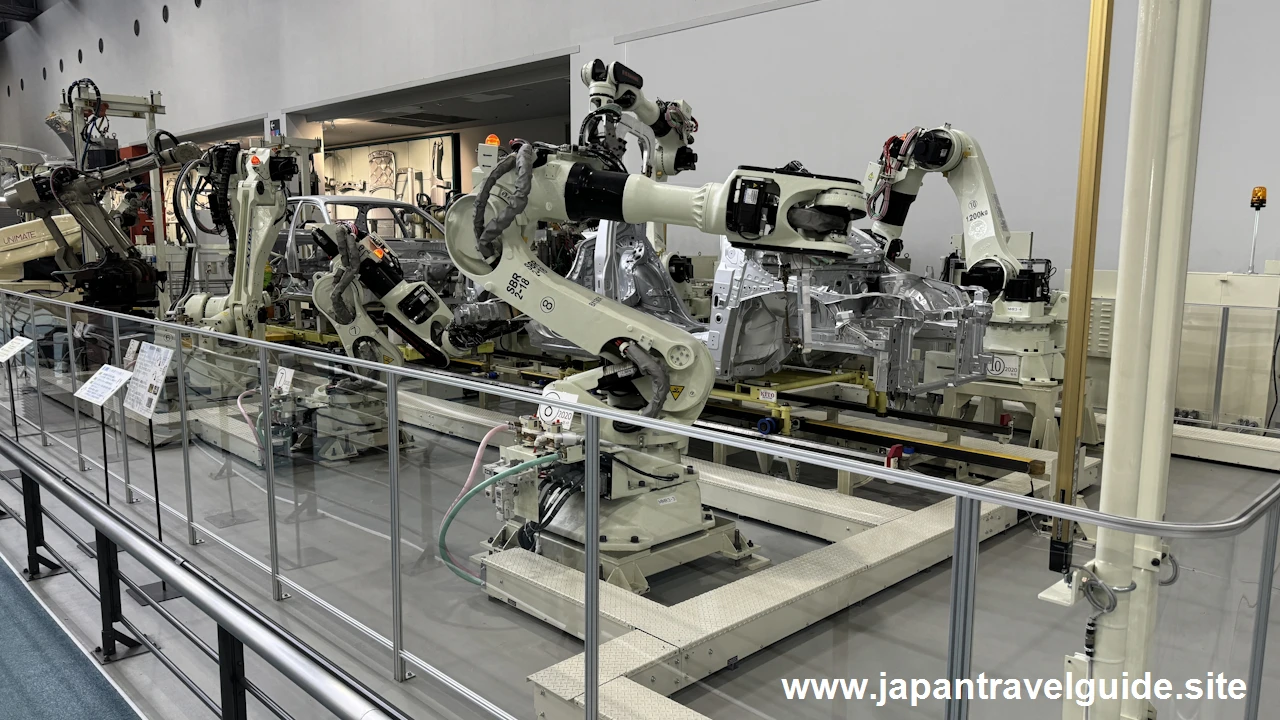

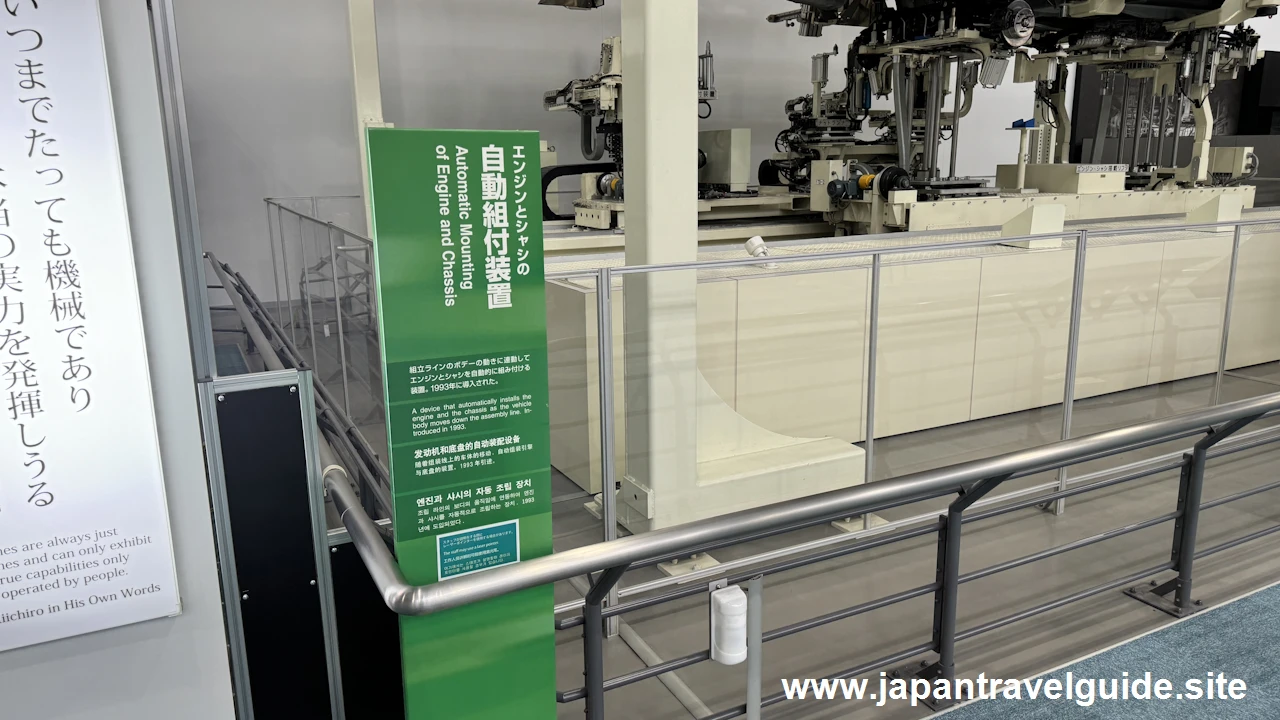

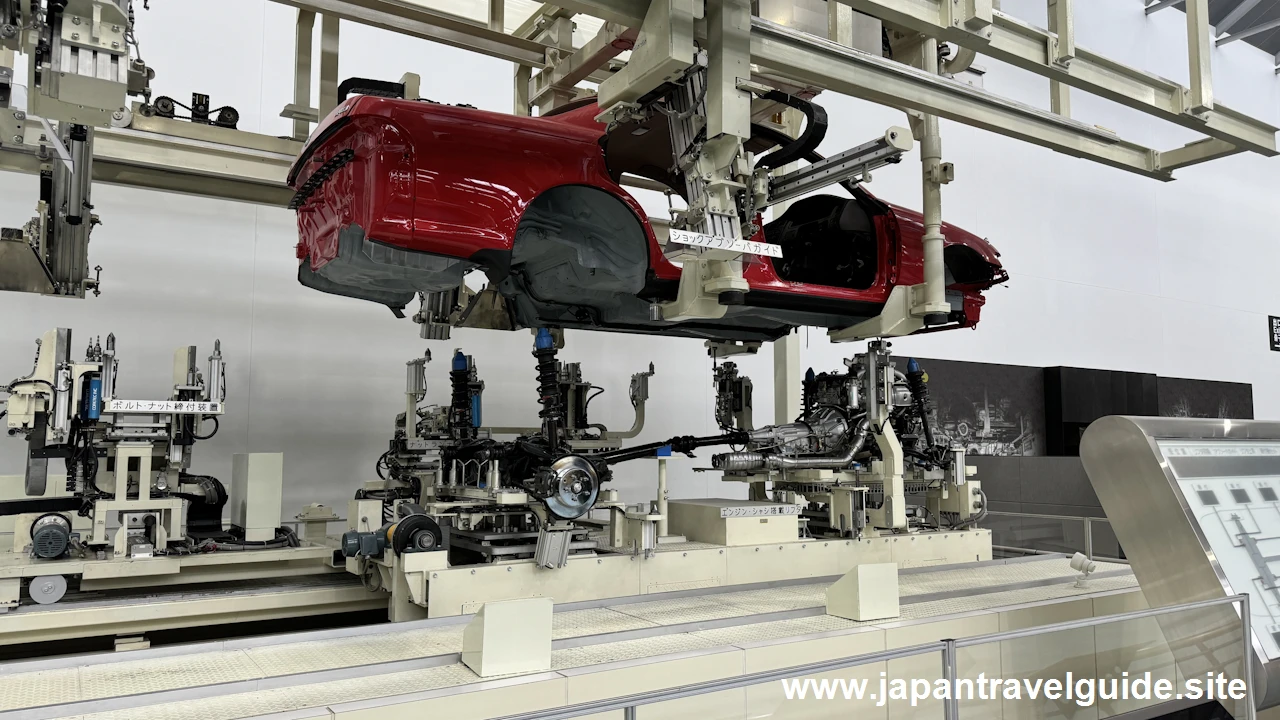

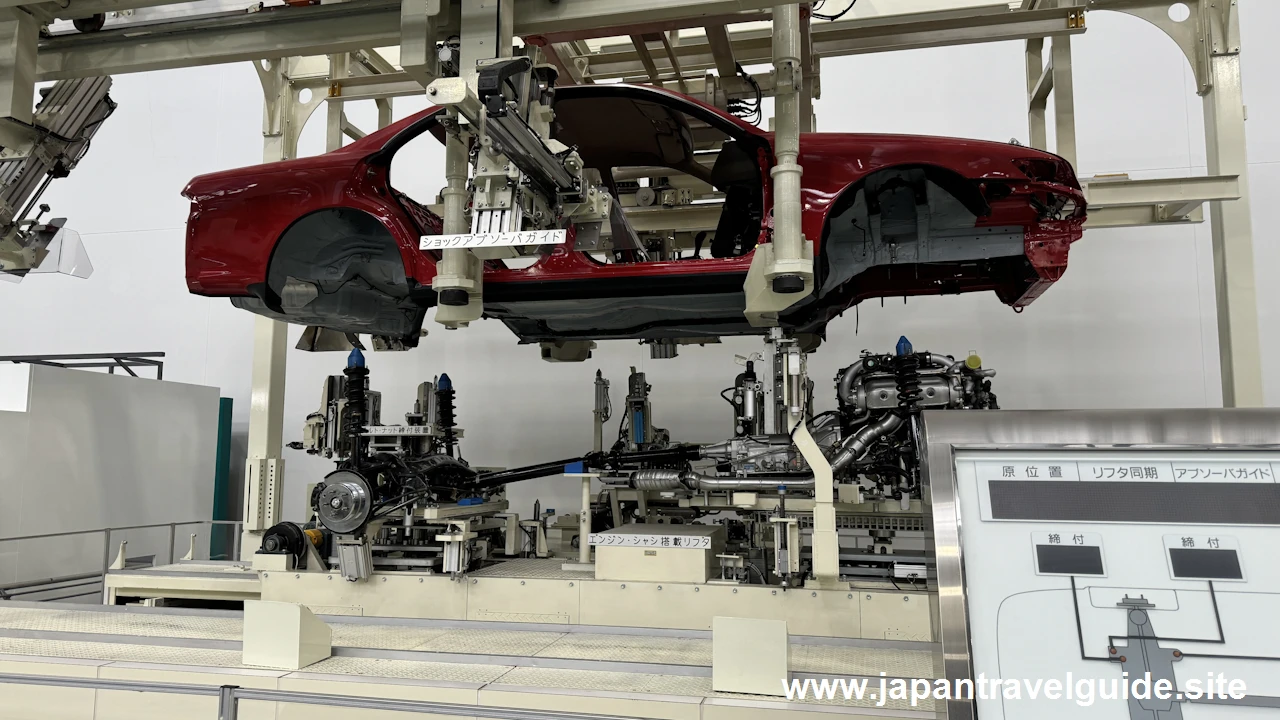

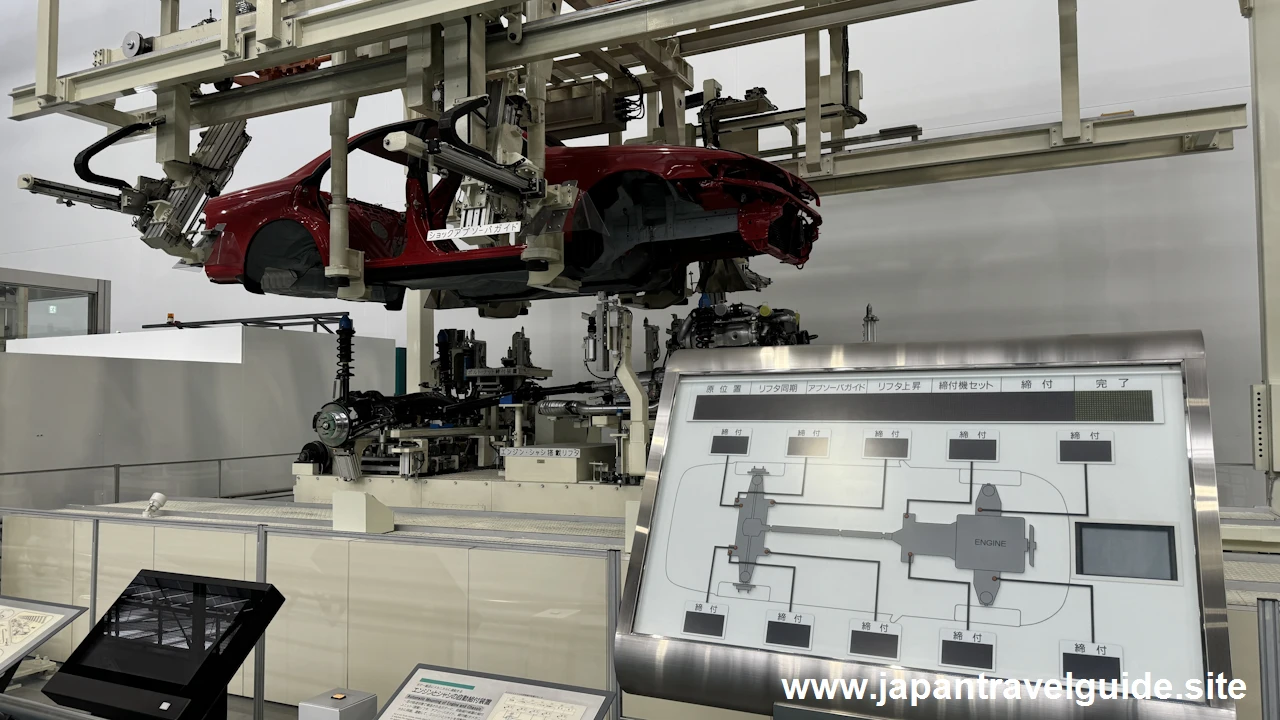

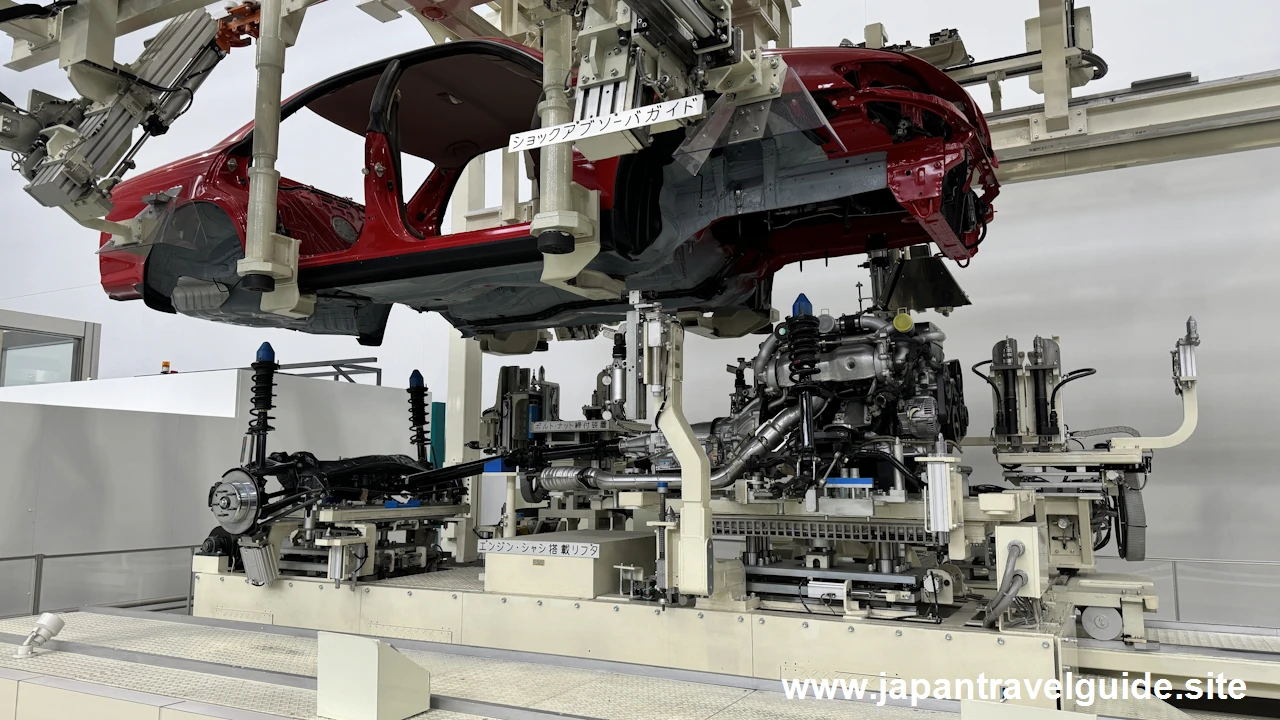

エンジンとシャシの自動組付装置 / Automatic Mounting of Engine and Chassis です。 1993 年に導入された、組立ラインのボデーの動きに連動してエンジンとシャシを自動的に組み付ける装置です。

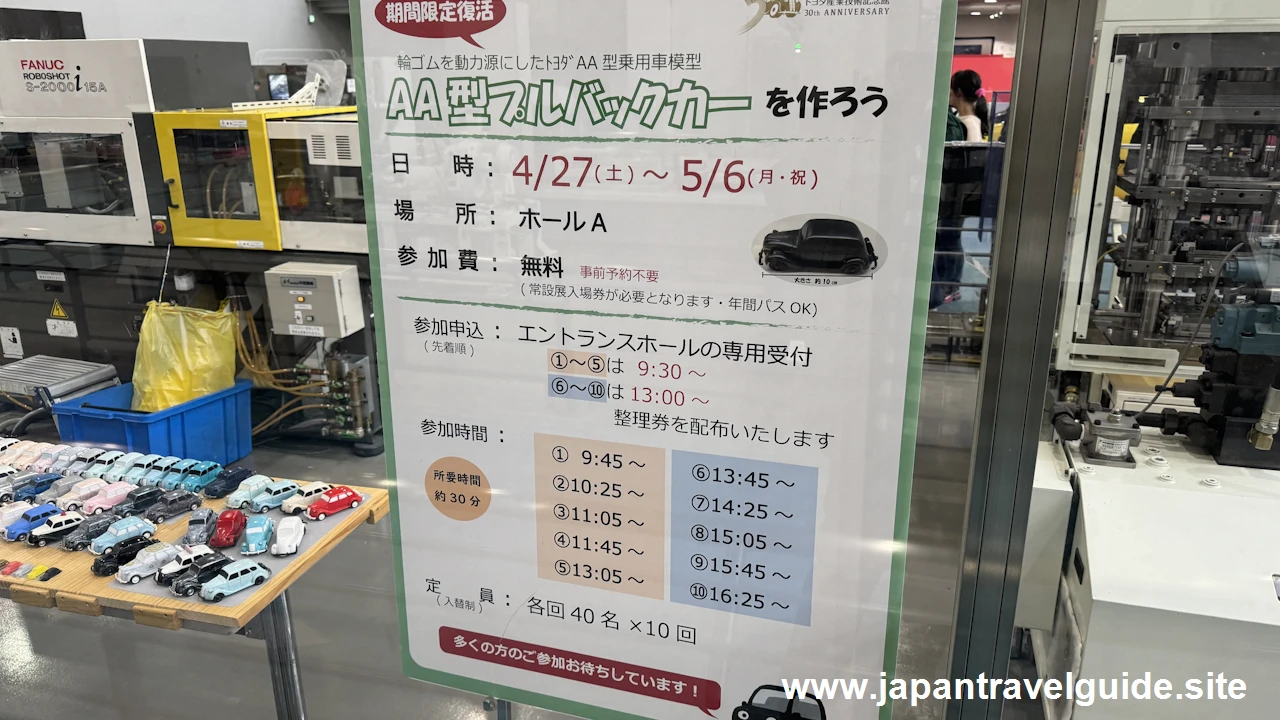

電動射出成型機を使ったストラップ作り

自動車館の中に、電動射出成型機を使った AA 型のストラップ作りが体験できるエリアがあります。一人一回だけですが、無料で利用できます。いつも並んでいますが、それほど時間はかかりません。

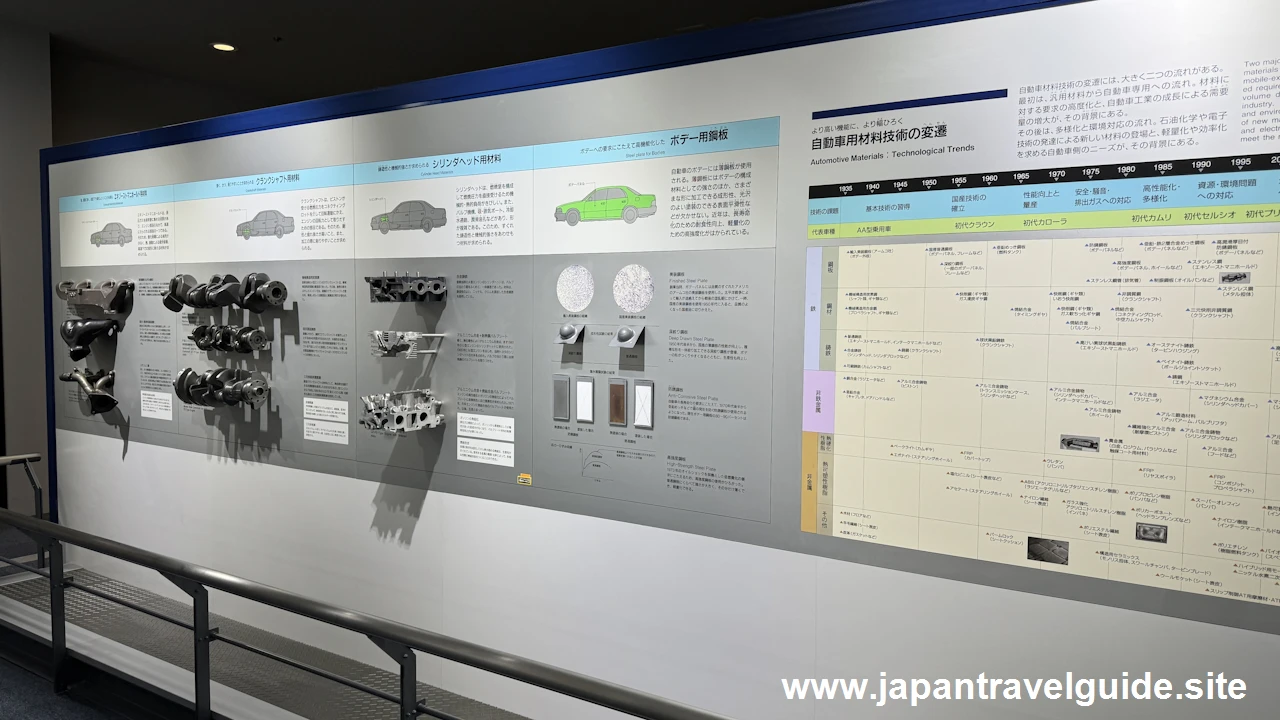

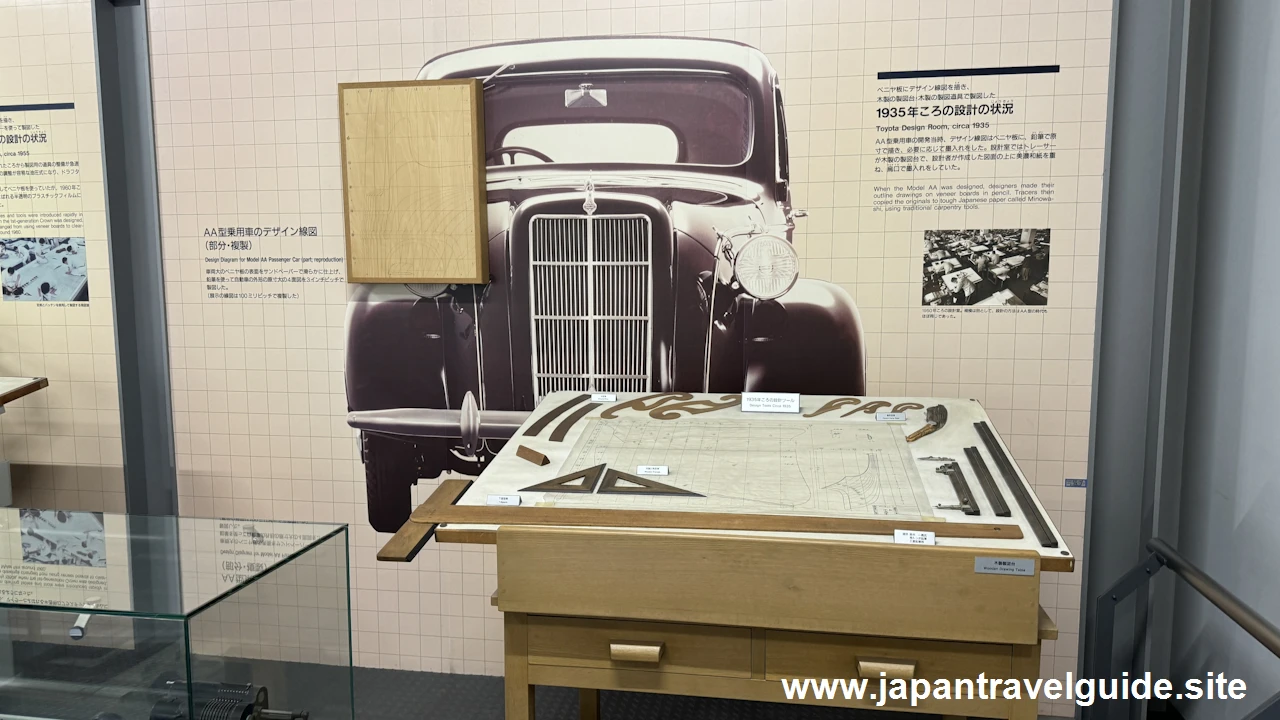

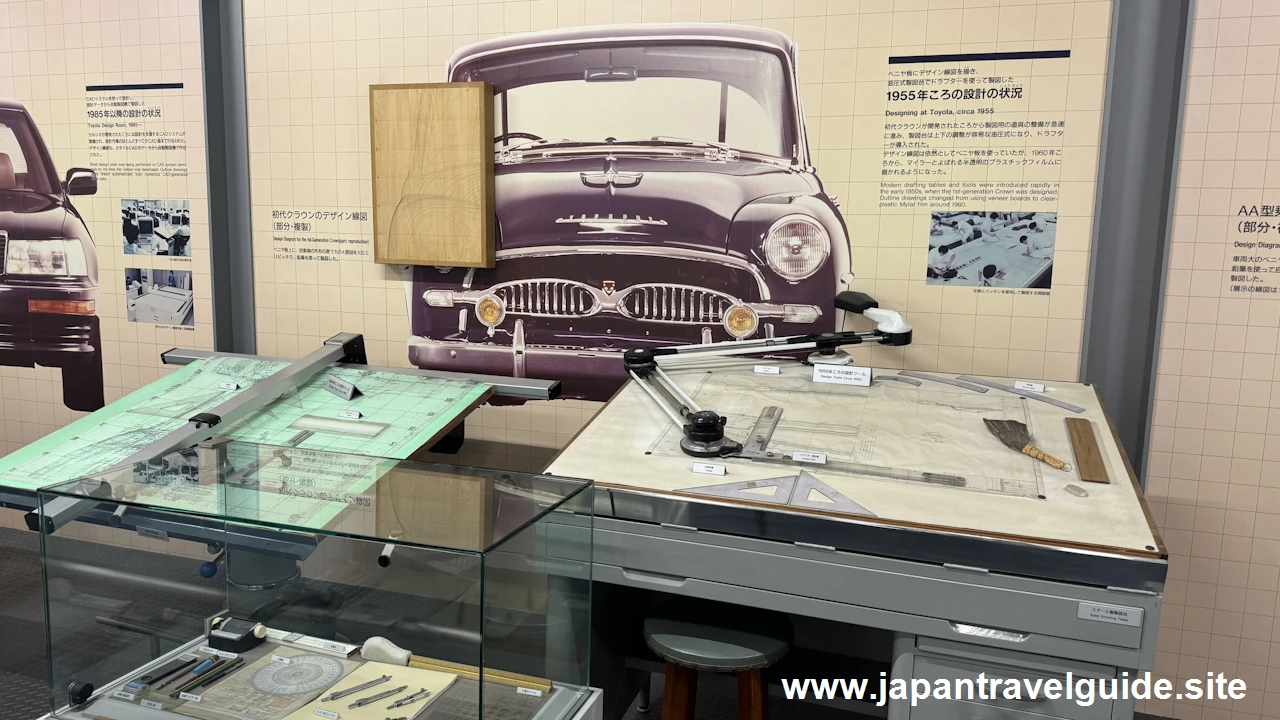

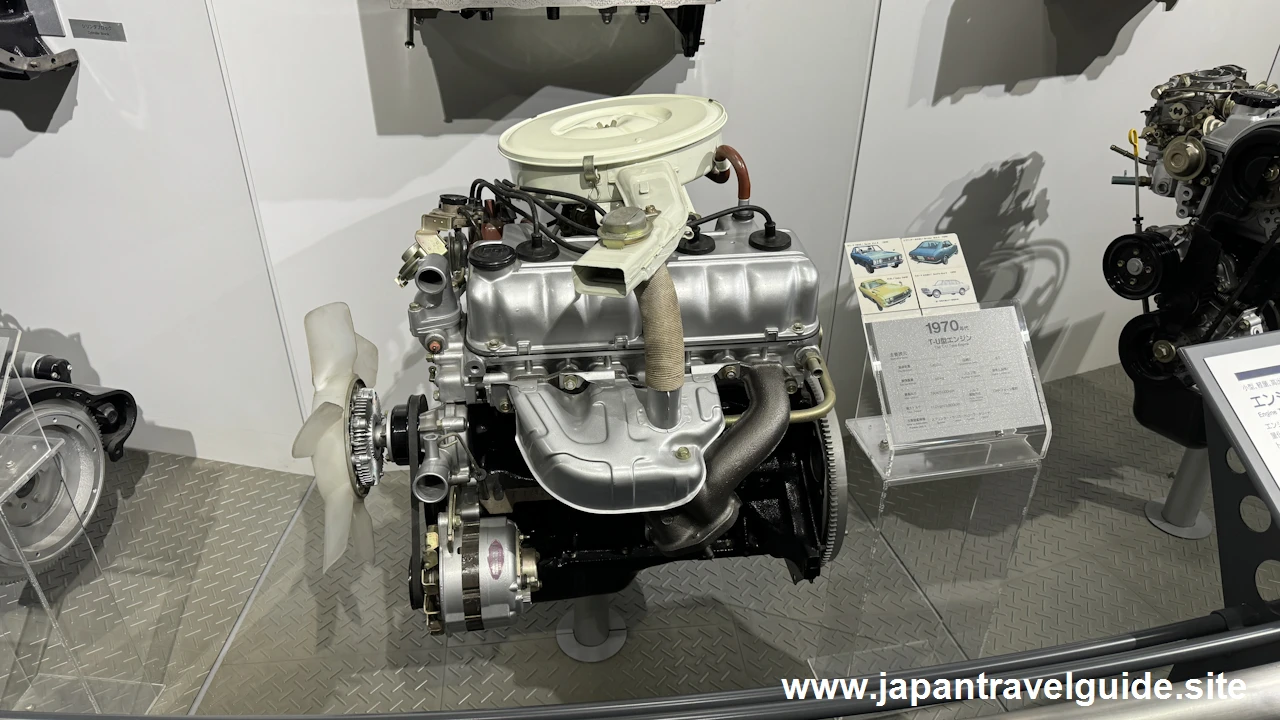

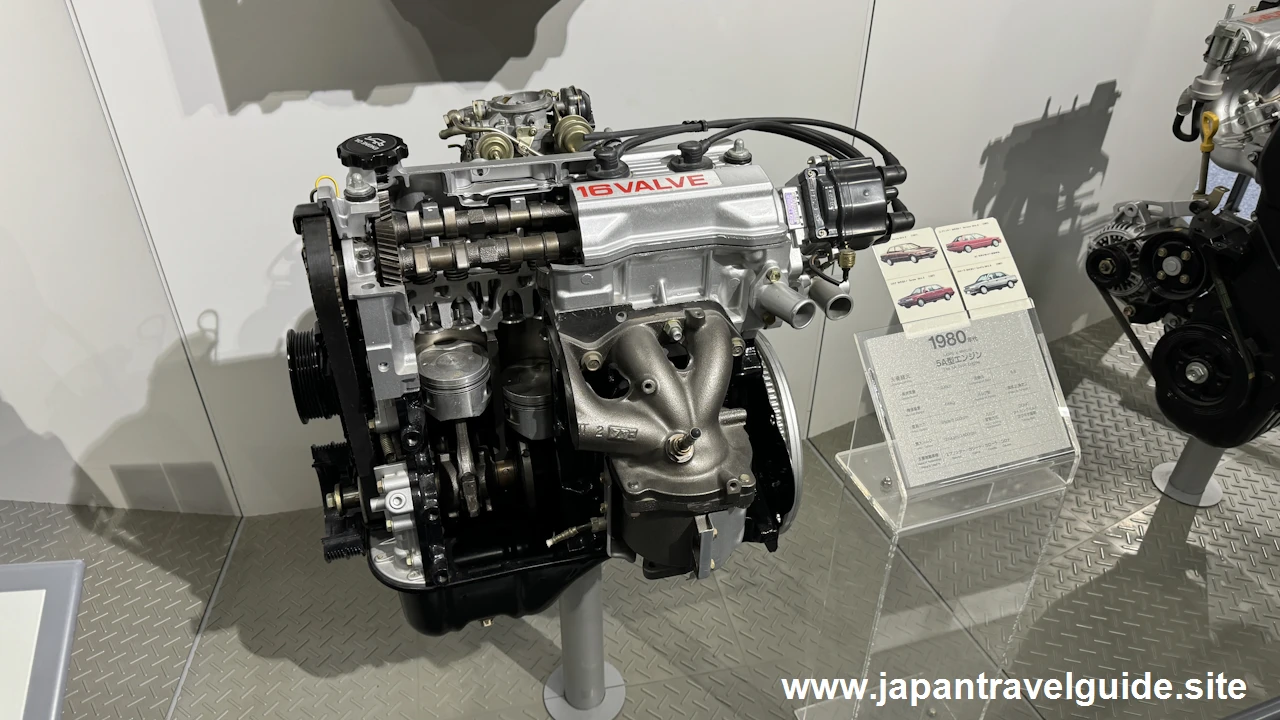

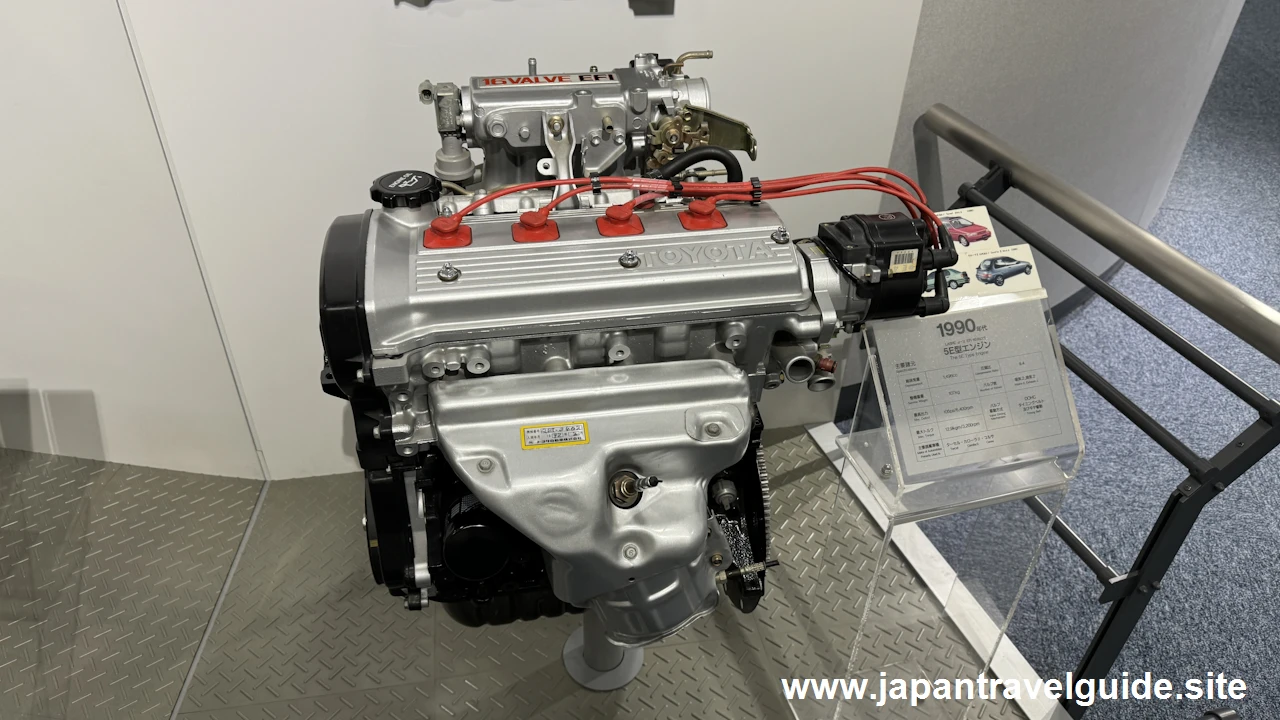

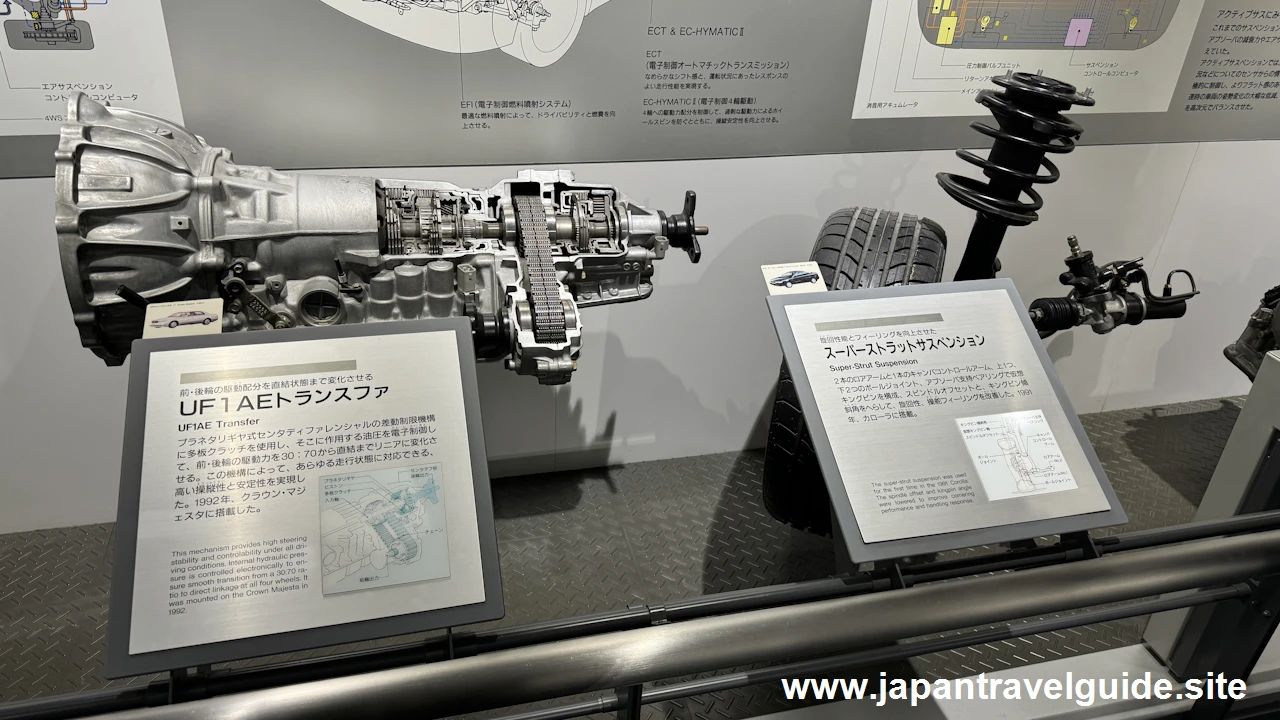

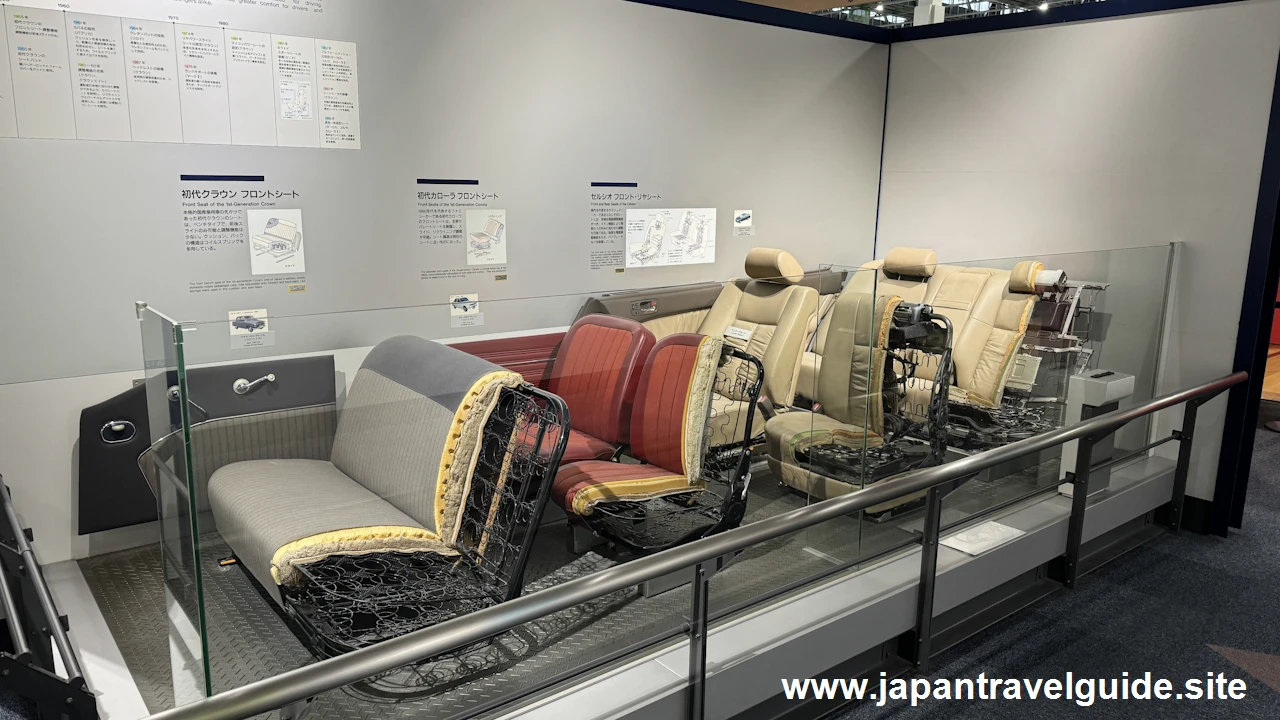

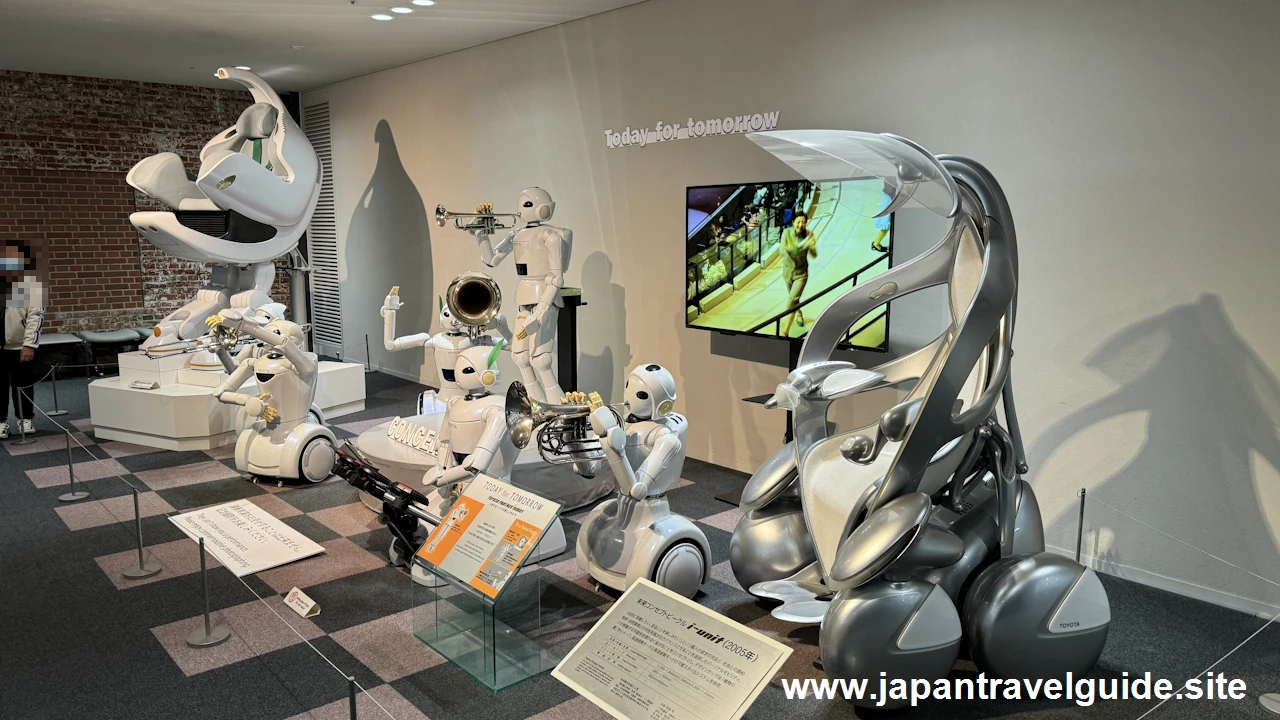

開発技術の変遷

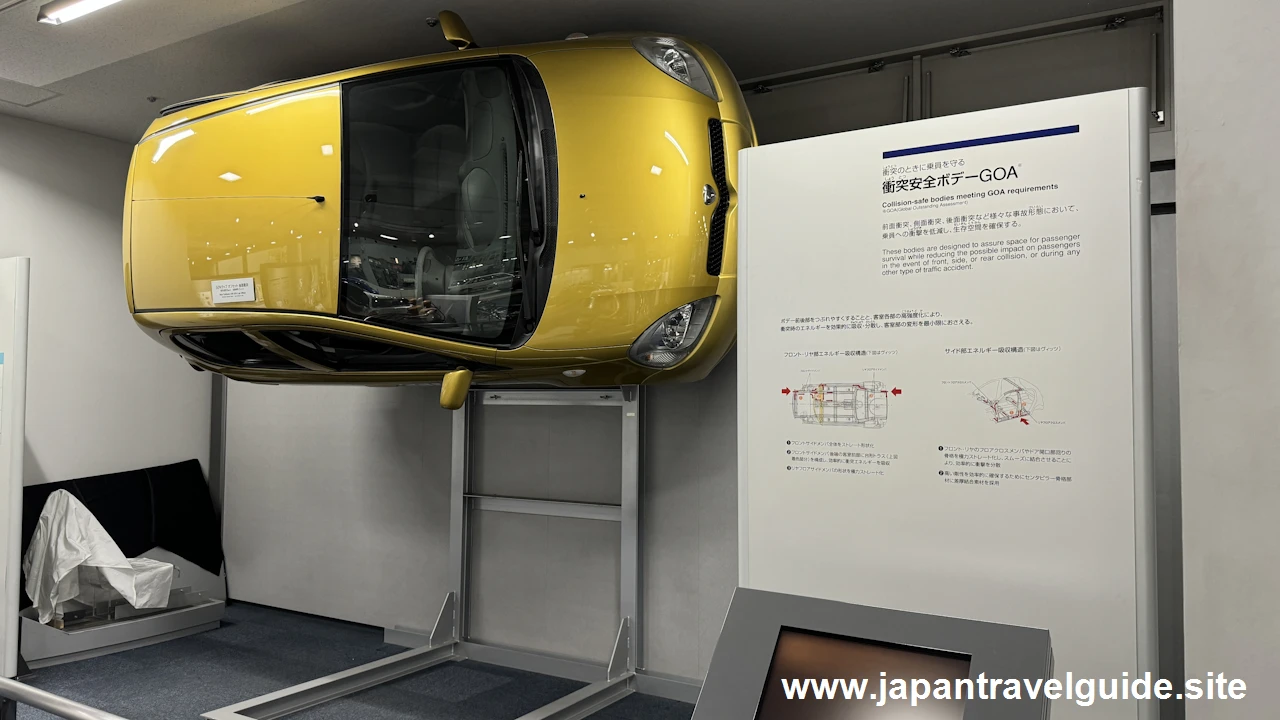

自動車館 1F の壁際には、自動車開発に関係する技術の変遷に関するパネルや実物などが多数展示されています。

自動車館の出口です。自動車館の入口と同じ場所に出ます。

-- --

最後まで読んで頂きましてありがとうございました。

( Written by Tatsuo Ikura )